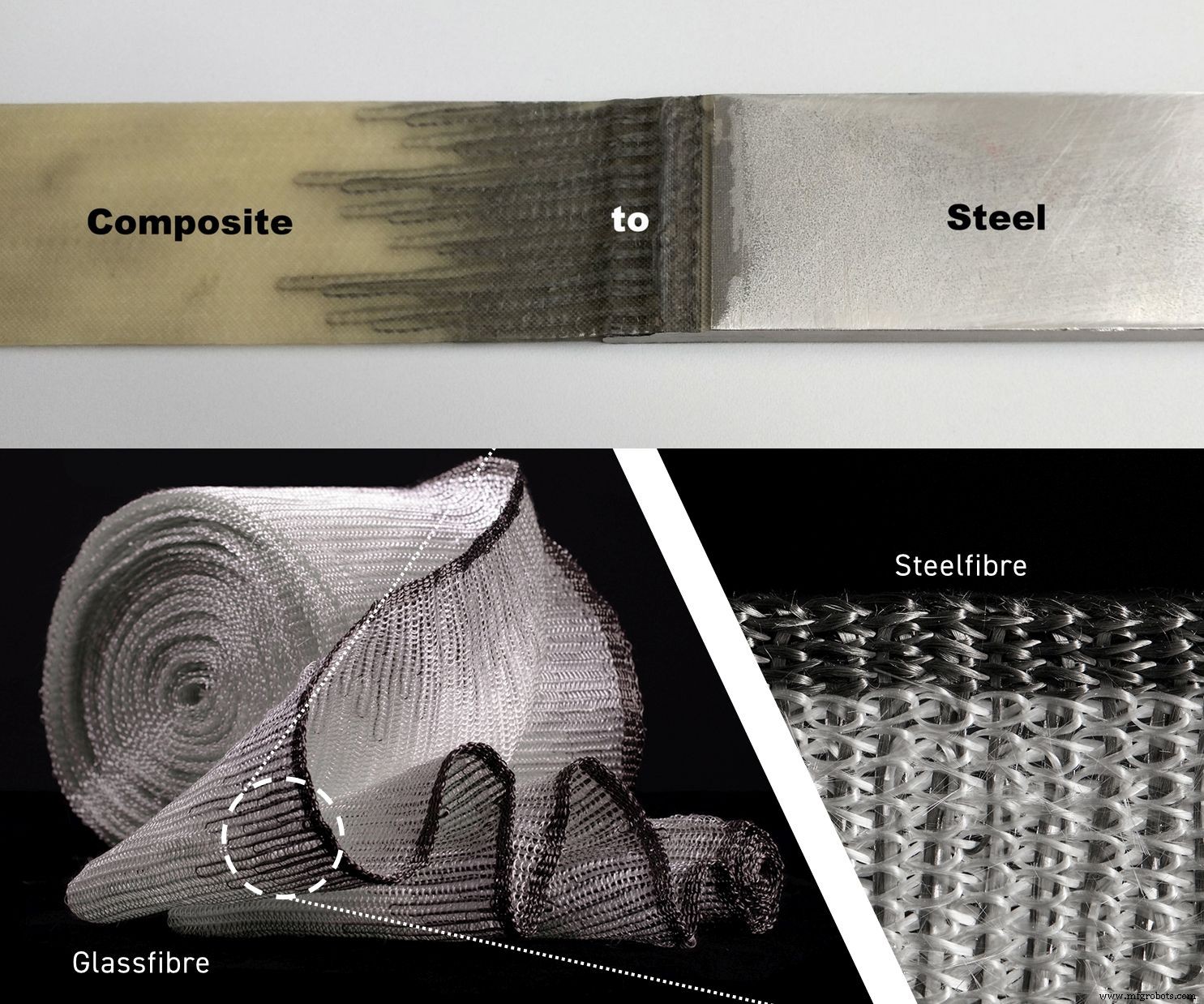

Conectando compósitos ao aço

Este blog é uma parte complementar ao meu artigo de dezembro de 2019, “Removendo barreiras para reduzir o peso de navios com compostos”, compartilhando mais alguns detalhes e recursos visuais.

HYCONNECT GmbH (Hamburgo, Alemanha) é uma startup fundada pelo Dr. Lars Molter, um arquiteto naval e veterano de 10 anos do Centro de Tecnologias Marítimas (CMT, Hamburgo, Alemanha), um centro de P&D para a indústria marítima alemã. “As empresas alemãs que constroem megaiates e navios de cruzeiro têm o mesmo problema”, diz Molter. “Seus clientes querem adicionar mais equipamentos, outro deck, mais isolamento contra ruído e temperatura ou novos recursos de design, como formas curvas e iluminação integrada. Mesmo que eles possam fazer esses projetos com alumínio ou aço, é muito demorado e caro. ”

Os navios são normalmente construídos em blocos de componentes de aço soldados para uma montagem mais rápida, conforme mostrado aqui. O sistema de junta FAUSST permite que grandes painéis de parede compostos ou outras estruturas sejam soldados nessas estruturas de aço, oferecendo construção leve usando os métodos atuais de produção de navios. FONTE | Meyer Werft

Problemas com colagem em estruturas híbridas

Molter e muitos outros podem ver os benefícios que os compostos podem proporcionar aos navios, mas atualmente os navios são construídos em aço. Muitos estão trabalhando para desenvolver navios totalmente compostos, mas, enquanto isso, há uma oportunidade significativa para reduzir o peso do navio e as emissões com uma variedade de componentes compostos. Um problema, no entanto, é como juntá-los à estrutura de aço do navio. “Observamos a colagem”, explica ele, “mas não existe um projeto de junta padronizado que você possa usar em todos os navios e não há regras gerais sobre como aplicar a colagem adesiva no SOLAS”.

Os regulamentos de Safety Of Life At Sea (SOLAS), emitidos pela Organização Marítima Internacional (IMO, Londres, Reino Unido), exigiam que os navios comerciais fossem construídos em aço até 2002, quando a MSC / Circ. 1002 foi emitido, permitindo projetos alternativos. Essas alternativas, entretanto, requerem a realização de uma análise de risco, mostrando que o projeto e a construção alternativos são equivalentes ao aço - um processo longo, caro e personalizado para cada embarcação construída.

“Perguntamos à DNV GL o que eles aprovariam para juntas de materiais diferentes”, disse Molter. “Eles disseram que a estrutura primária normalmente requer uma fixação mecânica; a ligação pura não seria certificada facilmente sem fixadores redundantes. ” Esses problemas com certificação sob medida e exigência de autoridade regulatória para fixadores redundantes vs. estruturas primárias puramente ligadas estão presentes de forma idêntica em aeronaves comerciais. “Além disso, com a colagem, você deve controlar o meio ambiente e o processo”, diz ele, observando que isso é difícil em meio à soldagem e corte que normalmente dominam a construção de estaleiros.

Articulações FAUSST

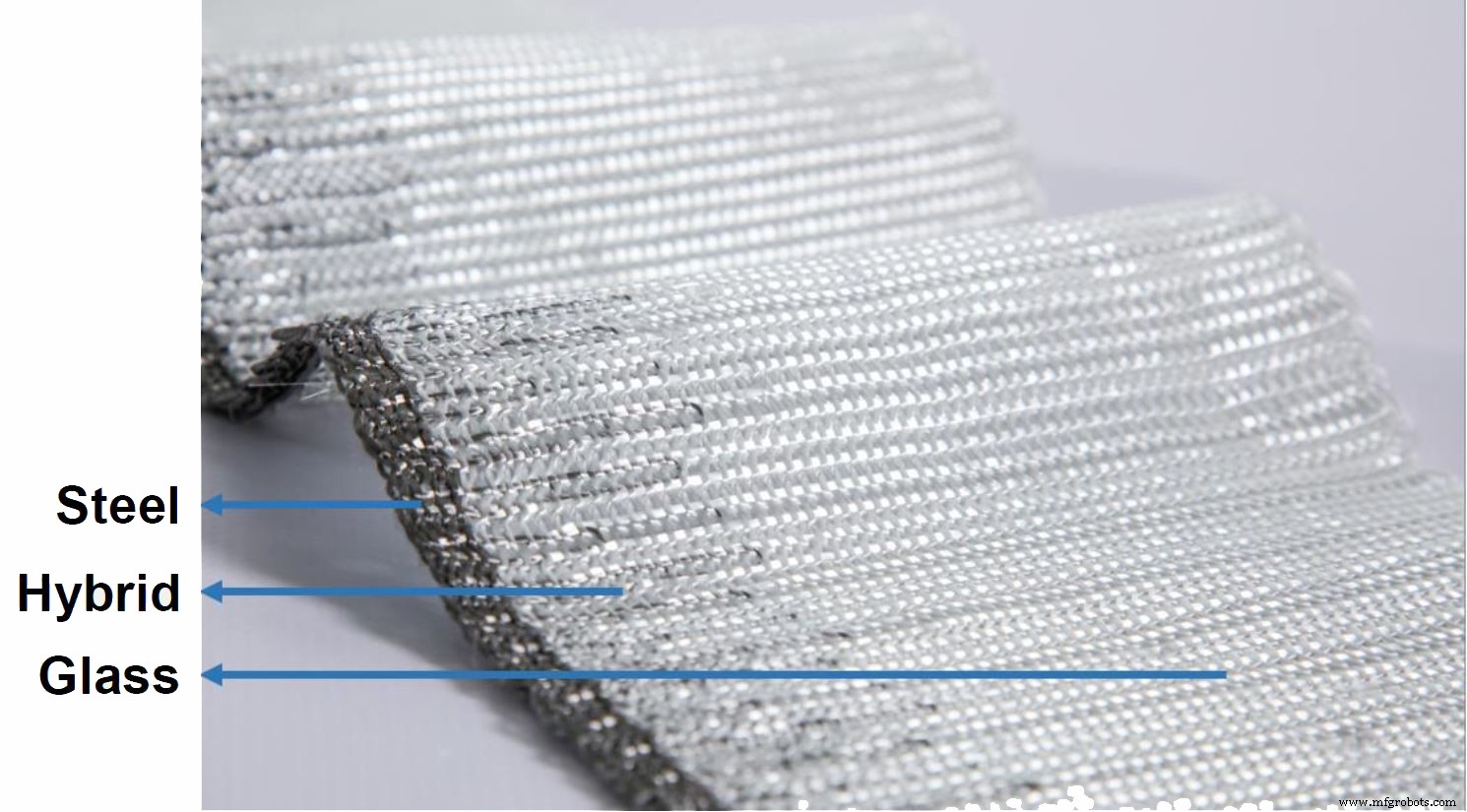

Tecido híbrido FAUSST combinando fibra de vidro e fibra de aço. FONTE | Hyconnet

“Portanto, precisávamos de uma solução sem ligação, mas com um acessório mecânico”, disseMolter. “Ficamos nos perguntando como podemos conectar as fibras ao metal?” A CMT responderia que no projeto FAUSST (conjunto de Fibra e Padrão de Aço) financiado pela Alemanha, que desenvolveu, em cooperação com Fritz Moll Textilwerke (Altshausen, Alemanha), um tecido de malha de urdidura híbrido que faz a transição de 100% de fibras de vidro para 100% de aço fibras.

A arquitetura do tecido é projetada de forma que o aço e as fibras de vidro se misturem e se sobreponham, o que permite a transferência de carga devido ao atrito, bem como o intertravamento nos pontos de cruzamento. Essa arquitetura também equilibra o tecido de malha para intertravamento mecânico com fibras unidirecionais para transportar a carga através da junta. O tecido é produzido em uma máquina de tricô com controle eletrônico em velocidades de até 100 metros / hora.

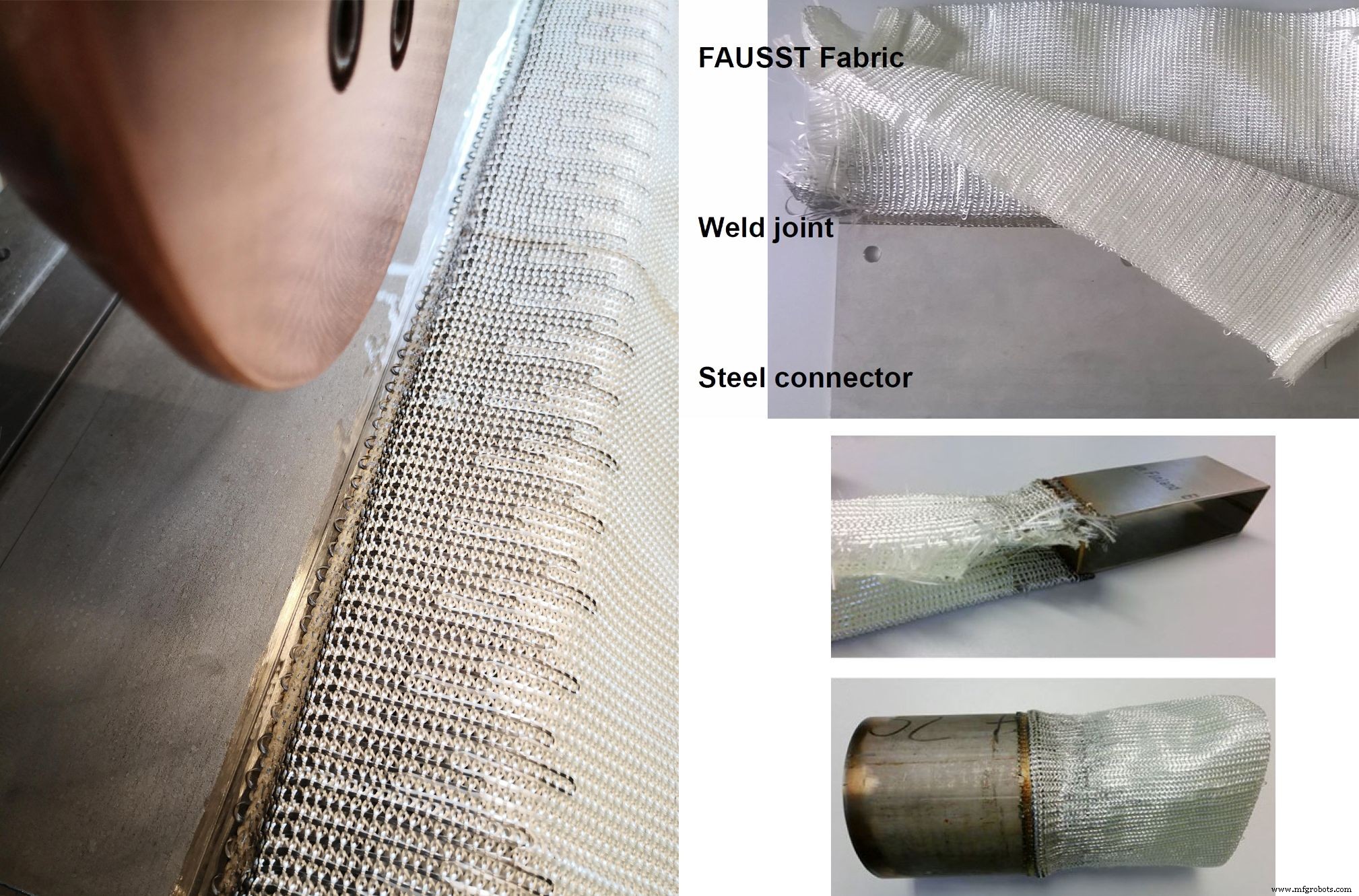

A próxima etapa é conectá-lo a um conector de metal, que pode ser uma placa ou perfil oco. As fibras de aço são soldadas ao conector usando solda de costura por resistência (soldagem por pressão) com uma grande roda de eletrodo de cobre. Molter explica que isso é como a soldagem por pontos no setor automotivo, mas adaptada para produzir uma costura longa e contínua. Este processo permite a produção eficiente de conectores FAUSST com uma ou várias camadas de tecido usando um processo robusto e bem conhecido.

Hyconnect usa solda de costura para unir tecido FAUSST aos conectores de aço. FONTE | Hyconnect.

É isso que a HYCONNECT vende:o tecido soldado a um conector de aço. “Um estaleiro ou seu fornecedor de estruturas compostas decide usar nosso sistema de junta”, explica Molter. “Eles especificam a carga da junta e o tipo de conector de aço e então projetamos e produzimos a junta FAUSST. Isso é o que entregamos e eles, então, injetam isso em suas estruturas compostas e o estaleiro, em seguida, solda-as na estrutura de aço do navio. ”

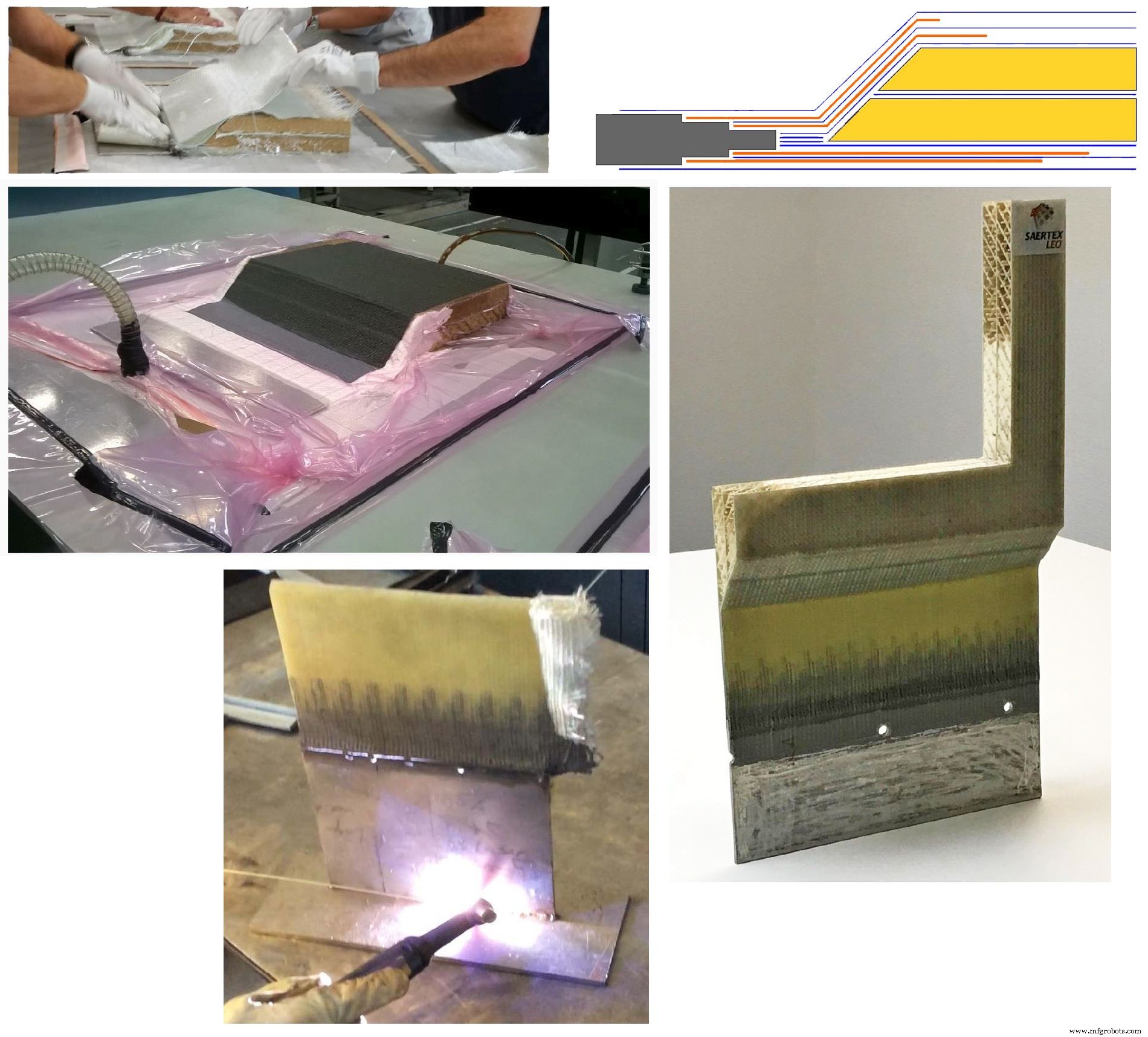

Gerenciamento de rigidez e incompatibilidade de CTE

Há uma incompatibilidade de rigidez entre as fibras de aço e as fibras de vidro no tecido híbrido FAUSST. Molter explica que isso é atenuado de alguma forma pela maneira como o tecido é fabricado, “usando 5-7 camadas onde os fios são interligados e variamos o quanto as fibras de aço se estendem no tecido de fibra de vidro. Você não quer grandes picos na transferência de carga. Podemos modificar a rigidez modificando essas camadas e suas fibras constituintes, por exemplo, a porcentagem e a direção da fibra de vidro, etc. ” Fibras de ± 45 ° adicionais podem ser adicionadas para lidar com tensões de cisalhamento mais altas e também ajudam a gerenciar os diferentes coeficientes de expansão térmica (CTE) entre o conector de aço e o composto de fibra de vidro. “Também podemos projetar para cargas maiores ou construções especiais, reforçando através da espessura usando fibras tufadas”, explica Molter.

A incompatibilidade de espessura entre o conector de aço e o plástico reforçado com fibra (FRP) também deve ser resolvida. “O eixo neutro de ambos os materiais deve estar alinhado”, diz Molter. “Isso é normalmente obtido pela usinagem da borda do conector de aço em um cone de 30 °, criando, na verdade, uma junta cônica para transferência de carga eficiente para o FRP.”

Hyconnect projeta e produz juntas FAUSST, que são então inseridas em estruturas compostas e, finalmente, soldadas em uma estrutura de aço de navio. FONTE | Hyconnect.

Desenvolvendo um sistema de junta padronizado

Molter deixou a CMT e fundou a HYCONNECT em 2018 para comercializar a tecnologia de junta FAUSST. A empresa trabalhou com uma variedade de parceiros da indústria e autoridades regulatórias para realizar testes e iterar projetos conjuntos. O objetivo é desenvolver uma “família” de produtos conjuntos FAUSST. “Há um aumento linear na capacidade de carga com a aplicação de mais camadas de tecido FAUSST”, explica Molter. “Portanto, um produto básico poderia ser quatro camadas de FAUSST com uma barra chata de 1 metro soldada a ela, classificada para uma determinada carga de tração e flexão. Então, haveria alguns produtos disponíveis à esquerda, usando duas ou três camadas para uma classificação de carga mais baixa, e alguns à direita, como cinco ou seis camadas para uma classificação de carga mais alta. Ainda estamos finalizando esses detalhes, mas o objetivo é um sistema padronizado e fácil de usar. ”

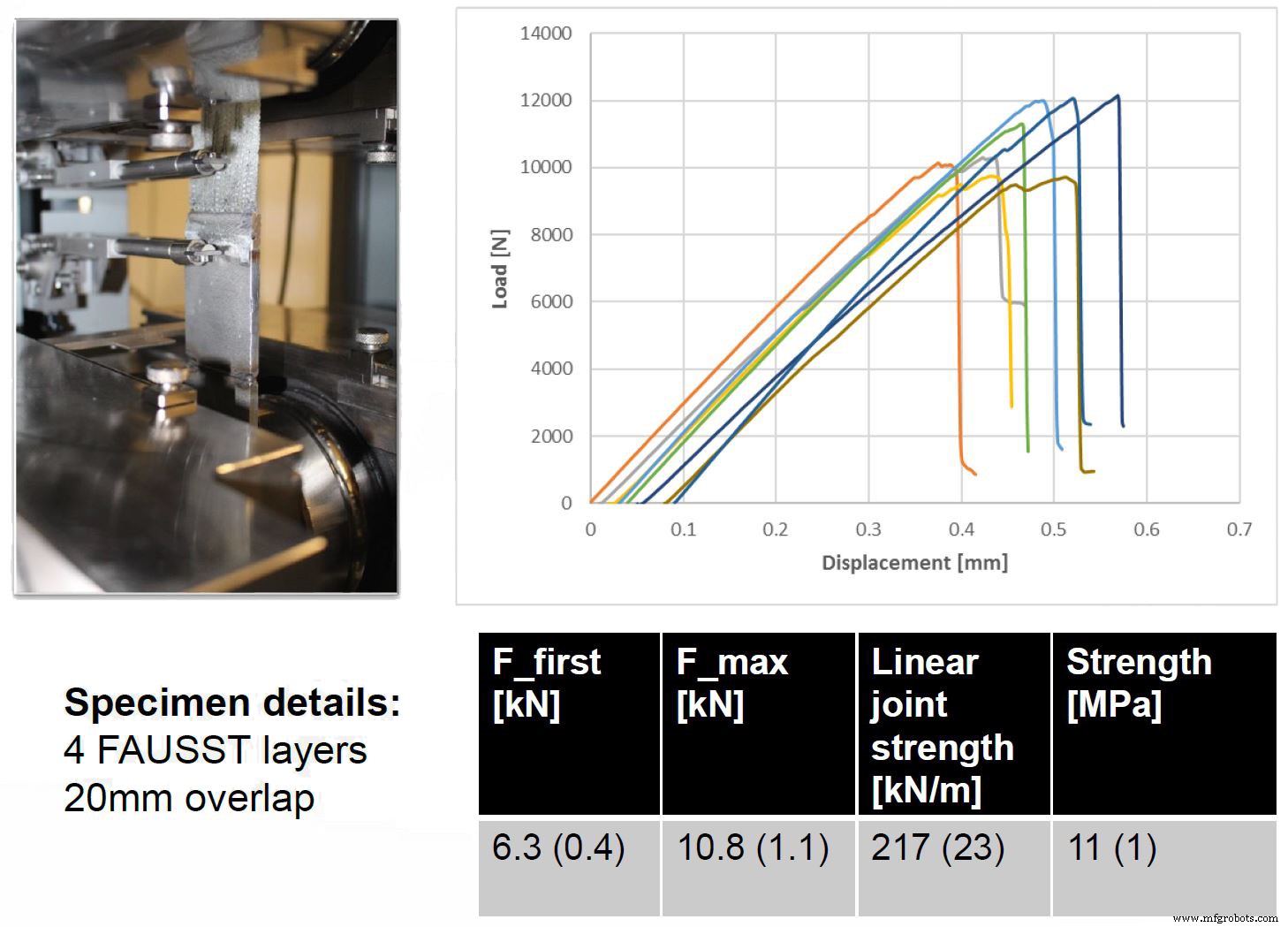

Os testes de Hyconnect de juntas compreendendo quatro camadas de tecido FAUSST fornecem força de junta de revestimento de 217 kN / M. FONTE | Hyconnect.

A caracterização mecânica dos produtos de juntas FAUSST ainda está em andamento, mas Molter destaca que eles são competitivos com as juntas adesivas. “Eles também permitem uma inspeção 100% usando ultrassom ou teste de raios-X da solda”, acrescenta. Protótipos estão sendo produzidos para clientes selecionados e serão ampliados em 2020.

Enquanto isso, a HYCONNECT também teve o interesse de empresas automotivas e fabricantes interessados em aplicações ferroviárias. “Há potencial para usar essa tecnologia em pastilhas de metal e também vemos possíveis aplicações na construção civil”, diz Molter. “Cada vez mais indústrias veem o valor das estruturas híbridas e a possibilidade de tempos de montagem curtos usando produtos semi-acabados pré-equipados.”

fibra