Efeito da Estabilidade Térmica Aprimorada da Camada de Suporte de Alumina no Crescimento de Nanotubos de Carbono de Parede Única Alinhados Verticalmente e Sua Aplicação em Membranas de Nanofiltração

Resumo

Nós investigamos a estabilidade térmica de camadas de suporte de alumina pulverizadas em diferentes condições e seu efeito no crescimento de matrizes de nanotubos de carbono de parede única alinhadas. A pulverização catódica de magnetron de radiofrequência de alumina sob atmosfera de oxigênio-argônio produz um filme de liga de alumina rica em Si em um substrato de silício. A microscopia de força atômica nos catalisadores recozidos revela que os filmes de alumina ricos em Si são mais estáveis do que as camadas de alumina com baixo teor de Si em temperaturas elevadas nas quais o crescimento de nanotubos de carbono de parede única é iniciado. A estabilidade térmica aprimorada da camada de alumina rica em Si resulta em uma distribuição de diâmetro mais estreita (<2,2 nm) dos nanotubos de carbono de parede única. Graças aos diâmetros menores de seus poros de nanotubos, as membranas fabricadas com nanotubos alinhados verticalmente crescidos nas camadas estáveis exibem seletividade de íons aprimorada.

Histórico

Nanotubos de carbono de parede única (SWCNTs) são materiais promissores para compósitos de alta resistência [1,2,3], transistores de alta velocidade, eletrônica flexível [4] e membranas de nanofiltração [5,6,7]. Para a última aplicação, as paredes internas atomicamente lisas de SWNTs primitivos fornecem canais quase sem atrito para o transporte molecular em taxas extraordinariamente rápidas [5, 8]. O controle rígido na distribuição e densidade do diâmetro do SWCNT é crítico para a produção de membranas que exploram totalmente suas excelentes propriedades fluídicas e combinam alto fluxo com alta seletividade e um corte nítido de peso molecular [9].

A deposição de vapor químico (CVD) tem sido amplamente aceita como um método de síntese controlável e em larga escala para nanomateriais de carbono [10, 11]. Nanopartículas de metais de transição, como ferro, níquel e cobalto, têm sido empregadas em CVD para fornecer domínios catalíticos confinados necessários para o crescimento de SWCNTs. Se a densidade das partículas de catalisador for alta o suficiente, os SWCNTs se automontam durante o crescimento em matrizes alinhadas verticalmente (aqui indicadas como VA-SWCNTs), uma forma que é de particular interesse para a fabricação de membranas com poros altamente orientados [5, 6 , 12]. O crescimento do nanotubo de carbono por CVD, no entanto, ocorre em altas temperaturas (500–900 ° C em geral) onde a difusão atômica e os processos de amadurecimento do catalisador subsequentes são significativamente acelerados. Esta evolução morfológica induzida termicamente de partículas de catalisador pode resultar em redução da vida útil do catalisador [13], bem como diâmetros de nanotubos aumentados [14].

Não apenas a estabilidade térmica de uma partícula de catalisador, mas também a interação catalisador-substrato é um fator crucial que determina a estabilidade térmica do catalisador [15]. A este respeito, várias camadas de suporte de catalisador de óxido quimicamente inertes e termicamente estáveis, como óxidos de silício [15], alumínio [15, 16], magnésio [17] e zircônio, foram examinadas. Em particular, alumina (Al 2 O 3 ) filmes finos foram amplamente utilizados como uma camada de suporte de catalisador para o crescimento de SWCNTs e mostraram melhorar o rendimento de crescimento de SWCNTs (incluindo VA-SWCNTs), evitando a formação de compostos de metal indesejados e melhorando a dispersão de nanopartículas de catalisador [ 13, 16].

Investigações anteriores também revelaram que o desempenho de filmes de alumina como camada de suporte para o crescimento de nanotubos depende do método de deposição. Em particular, a pulverização catódica mostrou ser superior a outros métodos de deposição de filme fino, como evaporação por feixe de elétrons e deposição de camada atômica [16, 18]. Os pesquisadores argumentaram que a identidade química do filme de alumina poderia desempenhar um papel nesse crescimento intensificado de SWCNTs. Este achado naturalmente abriu questões sobre a importância da estequiometria da alumina e a presença de impurezas possivelmente incorporadas ao filme durante o processo de deposição [18,19,20].

Neste estudo, exploramos a influência de filmes de alumina pulverizados em duas condições diferentes sobre o crescimento de VA-SWCNTs em alta temperatura (850 ° C), onde a estabilidade térmica da alumina torna-se crítica. Para aumentar a estabilidade térmica dos filmes de alumina, usamos um método de pulverização catódica reativa (O 2 + Ar) com um alvo de alumina cerâmica [21]. A composição química do filme de alumina e a mudança morfológica por tratamento térmico foram examinadas. Em seguida, fabricamos membranas de nanofiltração dos VA-SWCNTs produzidos em camadas de suporte de alumina com estabilidade térmica diferente e comparamos sua seletividade de íons.

Métodos

Preparação de camadas de catalisador de alumina e Fe / Mo

A pulverização catódica por radiofrequência (RF) (Edwards Auto 306 DC e RF Sputter Coater) de um alvo de alumina (99,99% puro, Plasmaterials, Inc.) foi empregada para depositar um filme de alumina em um substrato. Para evitar o aquecimento excessivo, o alvo de alumina foi ligado a uma placa de suporte de cobre eletrônico livre de oxigênio (OFE). Para substratos, foram usados wafers de silício tipo p (100) com superfícies de óxido nativo. Aquecimento adicional não foi aplicado ao substrato durante o processo de pulverização catódica.

Para pulverização catódica não reativa, a câmara foi bombeada para a pressão de base de aproximadamente 3 × 10 −5 Torr. Antes da ignição do plasma, o gás argônio foi introduzido, e a pressão atingiu aproximadamente 5,8 mTorr. Após a ignição do plasma em 210 W (4,8 W / cm 2 ), o processo de pulverização catódica foi iniciado. A taxa de deposição foi de aproximadamente 0,6 nm / min, e o processo de deposição foi finalizado quando a espessura final do filme atingiu aproximadamente 30 nm. Para a pulverização catódica reativa, o mesmo procedimento foi seguido, mas o gás oxigênio foi adicionalmente introduzido e misturado com o gás argônio. A presença de oxigênio não apenas aumentou a pressão do processo da câmara de 5,8 para 6,2 mTorr, mas também diminuiu a taxa de deposição (0,5 nm / min).

Para depositar catalisadores de crescimento, uma bicamada Fe / Mo muito fina (0,5 nm / 0,2 nm, respectivamente) foi adicionalmente depositada sobre o filme de alumina acima usando um evaporador de feixe de elétrons (evaporador de feixe de elétrons Edwards EB3). Alvos de Fe e Mo (99,95-99,99% puro, Plasmaterials Inc.) foram usados. A pressão de base para a deposição do catalisador foi mantida abaixo de 4 × 10 −6 Torr. Após a conclusão da deposição do catalisador, o wafer foi cortado em chips individuais (1 × 1 cm 2 ) para o subsequente processo de recozimento de alta temperatura.

Recozimento de alumina e crescimento de CVD de VA-SWCNTs

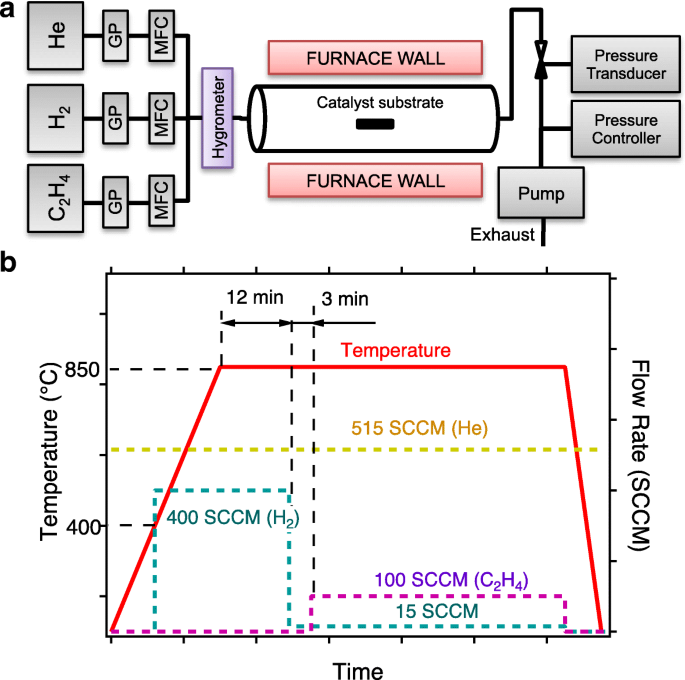

Para recozimento e crescimento de CNTs em altas temperaturas, a amostra de catalisador foi colocada em uma configuração CVD térmica de pressão atmosférica construída em casa, consistindo em um sistema de alimentação de gás e um forno de tubo de quartzo (Lindberg Blue TF55035A, Thermo Electron Corp.) como mostrado na Fig. 1a. Os gases de hélio (pureza 99,999%, ar líquido), hidrogênio (pureza 99,9999%, ar gasoso) e etileno (pureza 99,999%, ar gasoso) foram introduzidos por meio de purificadores de gás em linha (PureGuard, Johnson Matthey) no tubo de quartzo. A taxa de fluxo de cada gás foi ajustada usando controladores de fluxo de massa (MKS). A Figura 1b descreve o processo de crescimento do CNT. A amostra de catalisador foi aquecida a 850 ° C a uma taxa de aumento de 50 ° C / min. Durante a rampa de temperatura, hélio (515 SCCM) e hidrogênio (em T > 400 ° C, 400 SCCM) foram transportados para o tubo de quartzo. O catalisador foi então recozido àquela temperatura sob a mesma atmosfera de gás por 12 min. O sistema foi então equilibrado por 3 min a uma taxa de fluxo de hidrogênio reduzida (15 SCCM). Para iniciar o crescimento dos CNTs, foi introduzida uma mistura de gases de etileno (100 SCCM), hidrogênio (15 SCCM) e hélio (515 SCCM). Para experimentos apenas de recozimento, o mesmo procedimento foi seguido, mas o processo foi finalizado antes da introdução do gás etileno. Mais detalhes sobre o sistema de crescimento e o processo de CVD podem ser encontrados em nosso artigo anterior [22].

a Esquema do sistema CVD (purificador de gás GP, controlador de fluxo de massa MFC). b Diagrama de processo CVD que descreve a mudança na temperatura do forno e combinação de gás em relação ao tempo de processo

Caracterização de filmes catalisadores e nanotubos de carbono

Morfologias de superfície de filmes de catalisador foram examinadas usando microscopia de força atômica (AFM) (MFP 3D, Asylum Research) em um modo de toque. A amostra para imagem de microscopia eletrônica de transmissão transversal (TEM) foi preparada por moagem de íon argônio (PIPS691, GATAN). TEM (JEM-ARM200F, JEOL) com espectroscopia de raios-X dispersiva de energia (EDX) (QUANTAX 400, Bruker) foi usado para imagens e análise elementar do filme do catalisador. A qualidade da estrutura grafítica dos CNTs conforme crescidos foi avaliada por espectroscopia Raman (espectrômetro Raman dispersivo Nicolet Almega XR, Thermo Scientific). Um laser HeNe (comprimento de onda 632,8 nm) foi focado na superfície superior dos arranjos de nanotubos através de uma lente objetiva de 100 ×. A potência do laser foi limitada a aproximadamente 0,1 mW para evitar danos induzidos por laser em SWCNTs. TEM (Philips CM300-FEG TEM) também foi usado para obter uma distribuição de diâmetro dos nanotubos.

Fabricação de membranas CNT e experimentos de nanofiltração

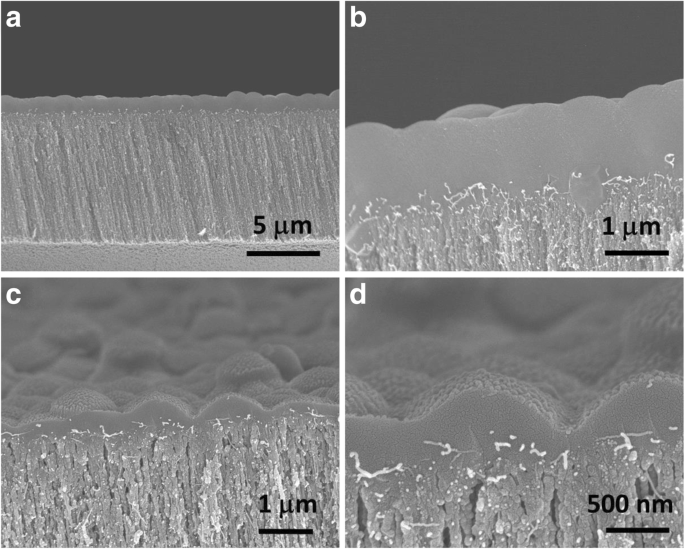

Nitreto de silício de baixo estresse (SiN x ) foi depositado de forma conformada por deposição de vapor químico de baixa pressão (LPCVD) em VA-SWCNTs conforme crescido suportado por uma bolacha de Si pré-padronizada. Esse material cerâmico fechou as lacunas entre os nanotubos e forneceu à membrana CNT a resistência mecânica necessária para experimentos de fluxo acionado por pressão. Para abrir ambas as extremidades dos nanotubos para o transporte de fluido, a moagem de íon argônio foi usada primeiro para remover nanopartículas de metal e alumina no lado do catalisador e, em seguida, a corrosão iônica reativa com plasma de oxigênio foi aplicada em ambos os lados para remover nitreto de silício excessivo e destampar os nanotubos. O resultado final foi uma membrana com VA-SWCNTs como o único através de poros em um SiN x impermeável matriz. Uma descrição mais detalhada do processo de fabricação da membrana é fornecida em nosso artigo anterior [5]. Imagens representativas de microscopia eletrônica de varredura (SEM; JEOL7401-F) de seções transversais de membrana de CNT são fornecidas na Fig. 5.

Consistentemente com a literatura anterior (arquivo adicional 1:Tabela S1), membranas que mostraram (a) nenhum vazio macroscópico na imagem SEM durante as etapas de fabricação, (b) nenhum fluxo detectável antes do ataque químico, (c) taxas de transporte de gás e líquido aumentadas após a abertura quando comparados com as teorias clássicas de transporte, (d) uma permeação de gás independente da pressão aplicada, e (e) nanopartículas de ouro de 5 nm totalmente rejeitadas durante a filtração foram julgadas como livres de defeitos e então usadas para estudos de rejeição de íons. A célula de filtração e os protocolos para os experimentos de nanofiltração e análise de eletroforese capilar (CE) são descritos em detalhes em outro lugar [5, 6]. Resumidamente, 2 ml de cloreto de potássio 1 mM (KCl, 99,999%, Aldrich) ou solução de sulfato de potássio 0,5 mM (K 2 SO 4 , 99%, Sigma, St. Louis, MO) foi pressurizado a um diferencial de pressão de 0,69 bar através de uma membrana CNT com uma linha de gás nitrogênio controlada. Após 150–200 μl de solução terem permeado através da membrana CNT, as amostras de alimentação e permeado foram coletadas para análise por eletroforese capilar (sistema Hewlett Packard 3D CE, Agilent Technologies, Santa Clara, CA). Os coeficientes de rejeição de íons foram obtidos a partir dos cromatogramas CE quantificando a razão permeado / área do pico de alimentação do íon correspondente.

Resultados e discussão

Estabilidade térmica da camada de alumina

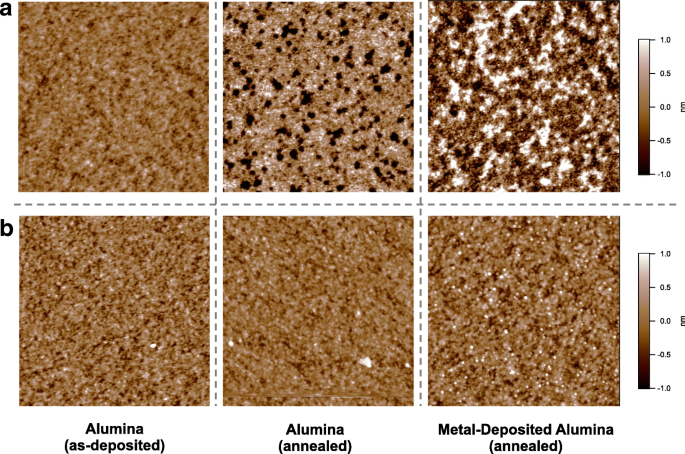

A varredura AFM nos filmes de alumina recozidos produzidos pelos dois métodos diferentes de pulverização catódica (Fig. 2) revelou diferenças drásticas na estabilidade térmica. A Figura 2a mostra as imagens topográficas AFM dos filmes de alumina preparados por um processo de pulverização catódica com plasma de argônio apenas, enquanto as imagens da Fig. 2b foram obtidas dos filmes de alumina pulverizados reativamente com uma mistura de gás argônio-oxigênio. Os filmes de alumina depositados na Fig. 2 mostram morfologia de superfície muito semelhante. No entanto, o recozimento a 850 ° C produziu efeitos dramaticamente diferentes. Para o filme sputtered não reativamente, o recozimento gerou muitos defeitos (aproximadamente 180 poços / μm 2 ) como mostrado na segunda imagem da Fig. 2a. Aqui, um defeito indica a área escura na imagem AFM cuja altura é nitidamente menor do que a superfície de alumina intacta. As profundidades medidas desses poços defeituosos em nanoescala foram de aproximadamente 2 nm em média, e seus diâmetros foram estimados em 10–50 nm de largura a partir da topologia de AFM. A rugosidade quadrada média (RMS) do filme de alumina defeituoso foi de 0,5 nm. As camadas do catalisador Fe / Mo / alumina também mostraram uma superfície não homogênea após o recozimento, aparentemente resultante da subcamada de alumina instável. A superfície apresentava áreas intactas e também áreas altamente sinterizadas nas quais as nanopartículas do catalisador dificilmente se distinguiam.

Imagens de AFM da superfície do catalisador de alumina e Fe / Mo / alumina que mostram mudança na morfologia por recozimento térmico ( T a =850 ° C.) A alumina foi depositada por pulverização catódica não reativa com argônio ( a ) e por pulverização catódica reativa com argônio e oxigênio ( b ) A área de digitalização de cada imagem é 1 × 1 μm 2

Em contraste, a pulverização reativa assistida por oxigênio melhorou dramaticamente a estabilidade térmica e a alumina manteve uma superfície mais lisa e sem defeitos após o recozimento nas mesmas condições (Fig. 2b). A rugosidade RMS da alumina recozida foi significativamente reduzida para 0,2 nm. Camadas de Fe / Mo ad também formaram nanopartículas bem definidas de sub-2 nm (em altura) na camada de alumina (arquivo adicional 1:Figura S3). Com base nessas descobertas, usamos os termos instável e filme de alumina estável neste relatório para denotar o filme de alumina pulverizado com argônio apenas e com argônio e oxigênio, respectivamente.

A estabilidade térmica de filmes finos de alumina foi investigada anteriormente em relação à fabricação de dispositivos semicondutores de óxido de metal complementar (CMOS). Nestes estudos, camadas muito finas de alumina (1-5 nm de espessura) em Si (001) romperam ou geraram furos de alfinetes em altas temperaturas (900-1000 ° C) sob condições de ultra-alto vácuo (UHV) [23, 24]. Foi sugerido que a formação de espécies voláteis (Al 2 O, AlO, Al, O, SiO, etc.) e a dessorção subsequente foram as causas da instabilidade térmica observada [23, 25, 26]. Apesar da temperatura de recozimento relativamente mais baixa (850 ° C), nossos filmes de alumina recozidos exibem uma grande semelhança morfológica com aqueles apresentados nesses estudos anteriores. Portanto, argumentamos que a formação de defeitos em nossos filmes instáveis também pode estar relacionada à dessorção de tais espécies de alumina volátil (AlO x , x <1,5) e óxidos de silício reduzidos (SiO). Além disso, a presença de uma atmosfera redutora (40 vol% de hidrogênio) e o maior tempo de recozimento em nosso processo podem facilitar essa volatilização.

Em outros estudos, os processos de recozimento (ou crescimento) não geraram defeitos aparentes no filme de filmes de alumina preparados por um método de pulverização catódica regular [13, 16]. Especulamos que esta discrepância se origina das temperaturas de processo relativamente mais baixas desses estudos ( T <750 ° C) em comparação com 850 ° C do nosso trabalho. De fato, a formação de defeitos de nosso filme de alumina instável foi notavelmente suprimida a 750 ° C (consulte o arquivo adicional 1:Figura S1). Além disso, os estudos acima usaram oxidantes que promovem o crescimento, como o vapor de água, que possivelmente induziu a modificação química da alumina durante o processo de recozimento.

Composição da Camada de Alumina Sputtered

Nossos resultados experimentais apontam para uma mudança dramática na estabilidade térmica da alumina devido à introdução de oxigênio durante o processo de pulverização catódica. Recentemente, Ohashi et al. relataram que filmes de alumina preparados por pulverização catódica são mais estáveis na temperatura de crescimento de CNTs de parede simples do que aqueles depositados por um evaporador térmico [18]. A inspeção de espectroscopia de fotoelétrons de raios-X (XPS) revelou maiores teores de oxigênio na superfície da alumina estável, e o crescimento de CNTs de parede única foi altamente preferido na camada de alumina estável. Em contraste, sua alumina instável continha domínios de alumínio metálico, o que foi sugerido como a principal causa da instabilidade térmica.

Considerando que Ohashi et al. preparada alumina expondo camadas de alumínio metálico ao ar ambiente, os filmes de alumina em nosso estudo foram preparados por pulverização catódica de um alvo de alumina cerâmica. Assim, a existência de um domínio metálico no filme é improvável (ver arquivo adicional 1:Figura S2). Em vez disso, a introdução de gás oxigênio durante a pulverização catódica pode aumentar o conteúdo de oxigênio do filme. Como a superfície de nossos filmes de alumina também foi exposta ao ar ambiente após o processo de pulverização catódica, a superfície do filme poderia ter sido ainda mais oxidada pelo ar ambiente e umidade, possivelmente formando hidróxido de alumínio cuja razão Al / O (> 2) é maior do que isso da alumina estequiométrica (1.5) [18]. Portanto, para sondar a possível mudança na composição devido apenas à adição de oxigênio durante a pulverização catódica, primeiro preparamos uma seção transversal da camada de alumina por moagem de íon argônio e, em seguida, analisamos o volume do filme por TEM e EDX.

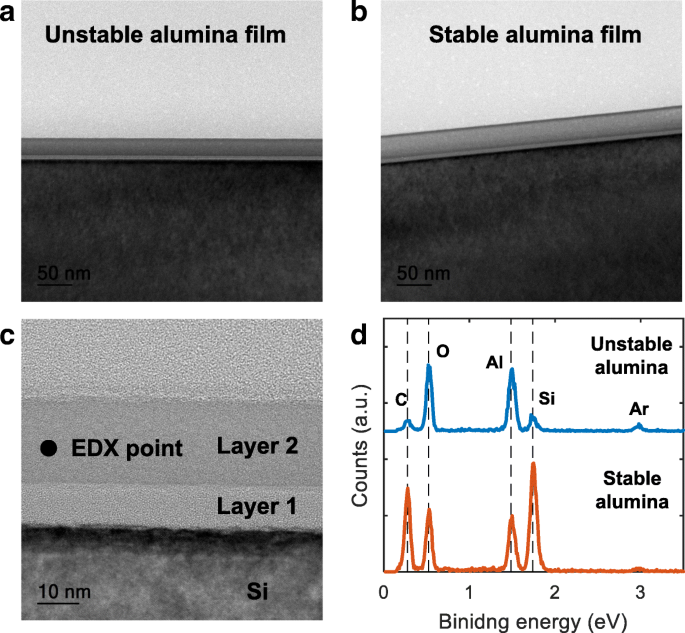

A Figura 3a, b mostra as imagens em corte transversal dos filmes de alumina instáveis e estáveis. Curiosamente, em ambos os tipos de alumina, uma camada intermediária brilhante é visível na interface com o substrato de silício. Isso é mais óbvio na imagem TEM de alta resolução da Fig. 3c (camada 1). Esta camada intermediária (denotada pela camada 1 na imagem TEM de alta resolução da Fig. 3c) está provavelmente relacionada à formação de silicato de alumínio durante a deposição de óxido de alumínio no silício, o que foi relatado por vários estudos [20, 27]. Nayar et al. especialmente mostraram que um silicato de alumínio pode se formar em um wafer de Si por evaporação por feixe de elétrons de alumina, mesmo sem aquecer o substrato de Si [20]. Eles sugeriram que os átomos de silício se difundem do substrato subjacente ao filme em crescimento e reagem com uma pequena quantidade de água existente dentro da câmara de deposição. Como a pressão de base de nosso ambiente de pulverização catódica era próxima à deles (3-7 mPa), um mecanismo semelhante poderia ser responsável pela formação da camada intermediária 1.

a Imagens TEMS transversais do filme de alumina instável. b Imagens TEMS transversais do filme de alumina estável. c Imagem TEM de alta resolução do filme de alumina instável que mostra duas camadas diferentes do filme de alumina. d Espectros EDX detectados a partir do meio da seção transversal do filme

Apesar da formação comum da camada intermediária (camada 1) nos filmes instáveis e estáveis, a análise EDX transversal da camada 2 (Fig. 3d) revela uma grande diferença na composição de nossos filmes de alumina instáveis e estáveis. A Tabela 1 resume as razões atômicas O / Al e Si / Al calculadas com base nos espectros EDX e mostra que, embora o conteúdo de oxigênio relativo seja apenas ligeiramente maior, a razão atômica Si / Al é quase 10 vezes maior na alumina estável. Esta descoberta sugere fortemente que a difusão do silício foi dramaticamente promovida sob a atmosfera de pulverização catódica rica em oxigênio, levando a uma estabilidade térmica aprimorada.

Argumentamos que o alto teor de Si na camada 2 é responsável pela estabilidade térmica aprimorada de filmes de alumina estáveis. Nossa alegação é informada e concorda com o estudo de Bolvardi et al. [19], que demonstrou que uma janela de estabilidade térmica do filme de alumina com liga de Si é mais de 100 ° C mais ampla do que a de uma alumina pura. Usando simulações de dinâmica molecular da teoria funcional da densidade (DFT), os mesmos autores provaram que a estabilidade térmica aprimorada é devido à maior resistência da ligação Si-O em relação à ligação Al-O. De maneira semelhante, nossos filmes de liga de Si-Al-O ricos em Si se beneficiariam de um número maior de ligações de Si-O, resultando em estabilidade térmica dramaticamente melhorada a 850 ° C. Observe também que o limite superior da janela de estabilidade térmica corresponde à ocorrência de uma mudança de fase, e os rearranjos atômicos para esta transição de fase são provavelmente a fonte dos defeitos vistos em nossa alumina instável por análise de AFM.

Crescimento CVD de VA-SWCNTs

VA-SWCNTs foram produzidos a partir dos catalisadores de Fe / Mo / alumina preparados a 850 ° C. A redução da temperatura de crescimento mitigou a formação de defeitos nos filmes de alumina, mas o rendimento de crescimento de SWCNTs também foi significativamente reduzido. Como usamos um reator de parede quente, atribuímos esse baixo rendimento de crescimento às reações de fase gasosa retardadas do gás etileno em uma temperatura mais baixa [28]. Zhong et al. [29] também demonstraram consistentemente que uma concentração mais alta de gases precursores de carbono ativo aumentou o rendimento de crescimento de VA-SWCNTs, possivelmente devido à nucleação aprimorada em condições ricas em carbono.

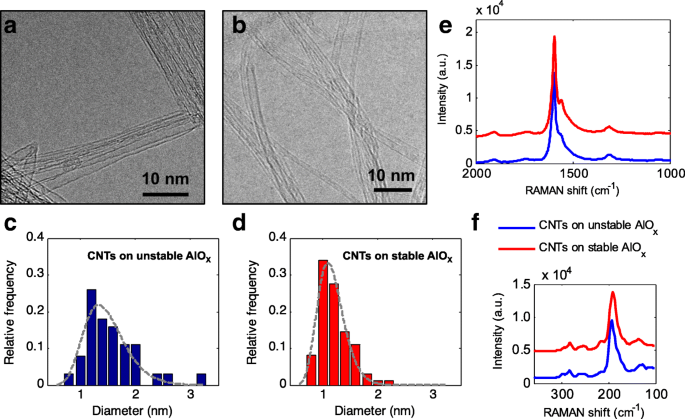

Imagens TEM na Fig. 4a, b confirmam o crescimento de SWCNTs das camadas de catalisador. A distribuição do diâmetro dos VA-SWCNTs crescidos (Fig. 4c, d) foi determinada a partir de imagens TEM semelhantes. Embora VA-SWNTs também tenha crescido com sucesso na camada de alumina instável, sua distribuição (média de 1,4 nm, SD 0,5 nm) foi deslocada para diâmetros maiores e foi ligeiramente mais ampla em comparação com a de VA-SWNTs de alumina estável (média de 1,2 nm, SD de 0,4 nm). Em ambos os casos, a distribuição do diâmetro pode ser ajustada a uma função lognormal (linhas tracejadas na Fig. 4c, d), que é inclinada para diâmetros menores [29].

a , b Imagens TEM de CNTs cultivadas em alumina depositada por a pulverização catódica não reativa e b pulverização catódica reativa. Os CNTs cresceram do catalisador com diferentes distribuições de diâmetro; histogramas ( c ) e ( d ) resultado da análise de muitas imagens, como ( a ) e ( b ), respectivamente. Os diâmetros médios de c e d são aproximadamente 1,4 e 1,2 nm, respectivamente. e , f Espectros Raman (excitação em 632,8 nm) coletados do topo das florestas de nanotubos produzidos. A curva vermelha (superior) indica o espectro Raman dos CNTs na alumina estável, e a curva azul (inferior) corresponde ao espectro dos CNTs na alumina instável

Os espectros Raman de ambas as florestas de CNT (Fig. 4e) parecem semelhantes; no entanto, o pico do ombro (~ 1570 cm −1 ) na banda G (em ~ 1595 cm −1 ), que é uma característica típica dos SWCNTs, é mais definida nos CNTs crescidos no suporte de alumina estável. As razões G / D são próximas a 10 em ambos os casos, indicando alta qualidade das matrizes de CNT crescidas. A alta intensidade dos modos de respiração radial (picos de 150–300 cm −1 ) confirma a presença abundante de CNTs de largura abaixo de 2 nm.

Além disso, crescimentos de camadas de suporte estáveis e instáveis diferiam em termos de comprimento de CNT e reprodutibilidade. Quando comparado com a alumina estável, o crescimento de VA-SWCNTs de alumina instável terminou mais cedo durante o processo CVD e produziu CNTs mais curtos. O tempo de término do crescimento também era imprevisível. O término do crescimento anterior pode ser explicado com uma difusão subsuperficial mais significativa das partículas do catalisador Fe / Mo, promovida pela instabilidade da camada de alumina subjacente. Este argumento concorda com o resultado de Tsuji et al. [17]. Eles sugeriram que o crescimento de VA-SWCNTs pode ser significativamente estendido por defeitos estruturais de cura térmica da camada de suporte e, assim, retardando a difusão subsuperficial.

Transporte de íons por meio de membranas SWCNT

Em nossos estudos anteriores [6, 30], demonstramos que as membranas com VA-SWCNTs de pequeno diâmetro como os únicos poros permitem a permeação seletiva de íons, mantendo fluxos de água muito elevados. A rejeição observada para íons pequenos foi devido às interações eletrostáticas entre os íons em soluções e grupos carboxílicos carregados na ponta SWCNT formada durante a abertura do nanotubo em uma atmosfera oxidante [6]. A seletividade de íons seguiu a teoria de Donnan de uma forma semiquantitativa. Para íons pequenos, como potássio, cloreto e sulfato, a exclusão de tamanho ou interação hidrodinâmica não desempenhou um papel significativo [6], provavelmente porque o tamanho do íon hidratado era pequeno o suficiente para caber nos menores CNTs das membranas produzidas anteriormente e por causa de a suavidade das paredes grafíticas SWCNT internas. Mesmo quando as interações eletrostáticas dominam o mecanismo de rejeição, espera-se que a seletividade da membrana seja sensível ao diâmetro dos poros e prejudicada pela presença de uma cauda de poros de grande diâmetro. De fato, nas mesmas condições de solução, as interações eletrostáticas funcionam com mais eficiência na exclusão de ânions de poros mais estreitos porque, nas mesmas condições de solução, a razão entre o comprimento de Debye e o diâmetro dos poros torna-se maior. Em outras palavras, a distância da borda do CNT ao centro do poro que precisa ser transposta pelas forças eletrostáticas para “fechar” o poro é menor para poros de menor diâmetro [6]. Devido à distribuição de tamanho de poro mais estreita e à mudança para diâmetros pequenos, espera-se que os suportes de alumina estáveis permitam a fabricação de membranas com propriedades aprimoradas de rejeição de íons. Além disso, a redução dos diâmetros dos poros pode permitir a entrada em um regime de transporte onde a exclusão de tamanho desempenha um papel não negligenciável na determinação da seletividade geral da membrana.

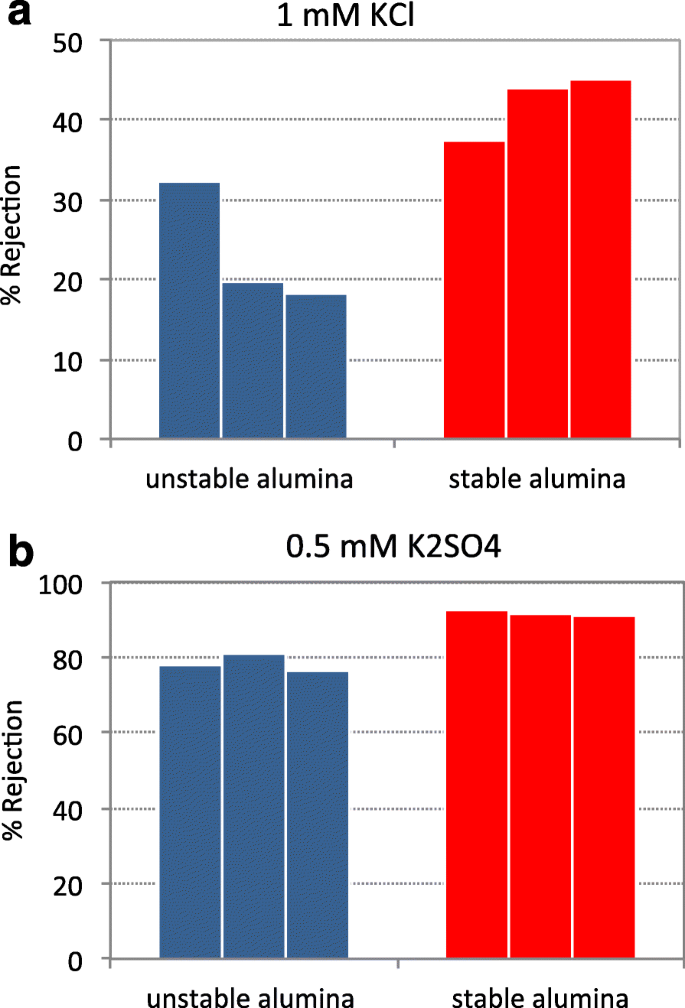

Para verificar nossa afirmação, nós fabricamos membranas com matrizes VA-SWCNT crescidas em filmes de alumina instáveis e estáveis e comparamos o desempenho de rejeição de íons dessas membranas para duas soluções de sal (1 mM KCl e 0,5 mM K 2 SO 4 ) sob as mesmas condições experimentais (ver Fig. 5 para imagens em corte transversal de membranas antes e depois dos testes de filtração). Em ambos os casos, calculamos o coeficiente de rejeição para três membranas como 1 - ( c permeado / c feed ) Os resultados relatados na Fig. 6 revelam inequivocamente que a mudança para diâmetros SWCNT menores (média e máxima) se traduziu em um aumento de 15-20% e ~ 12% em KCl e K 2 SO 4 coeficientes de rejeição, respectivamente. Nenhum experimento dedicado foi realizado para desacoplar a contribuição dos dois mecanismos (exclusão de tamanho e interação eletrostática) para a seletividade iônica dos SWCNTs cultivados em alumina estável. No entanto, como o raio hidratado do maior ânion (sulfato) foi de apenas 0,379 nm e o maior aumento de rejeição foi obtido para o menor ânion, a melhora registrada no desempenho de rejeição pode provavelmente ser atribuída a uma exclusão eletrostática mais eficiente do que ao tamanho efeitos.

Imagens SEM em corte transversal de CNT-SiN x membranas. a Baixa e b imagens de alta ampliação de uma membrana de CNT antes de abrir os poros de CNT com etapas de corrosão e, portanto, antes dos estudos de rejeição de íons. c Baixa e d imagens de alta ampliação da superfície superior de uma membrana CNT após corrosão e após estudos de filtração de íons. Em todas as imagens, um SiN x denso camada na superfície da membrana e os alinhamentos verticais dos CNTs no compósito são claramente visíveis. Após a corrosão, feixes de CNT emergem da superfície superior da membrana

Coeficiente de rejeição de ânions para três membranas fabricadas com VA-SWCNTs cultivadas em alumina estável (vermelho) e instável (azul): a filtração de uma solução de KCl 1 mM; b filtração de um K 0,5 mM 2 SO 4 solução. % De rejeição =[1 - ( c permeado / c feed )] × 100, onde c permeado e c feed são as concentrações de íons no permeado e na alimentação, respectivamente

Conclusões

Em resumo, nossos resultados mostram (a) uma grande melhoria na estabilidade térmica de filmes de alumina pulverizados em uma atmosfera contendo oxigênio, (b) uma distribuição de diâmetro mais estreita para os SWCNTs crescidos na camada de alumina termicamente estável, e (c) a correspondentemente maior seletividade de íons para as membranas fabricadas com esses SWCNTs. O recozimento de alta temperatura a 850 ° C induz poços defeituosos em camadas de suporte de alumina pulverizadas sem gás oxigênio. Por outro lado, a pulverização catódica reativa ao oxigênio promove a formação de camadas de alumina ricas em Si com maior estabilidade térmica. Este suporte estável favorece o crescimento confiável de VA-SWCNTs sub-2 nm estreitamente distribuídos. Membranas de nanofiltração feitas a partir desses VA-SWCNTs exibem rejeição de íons aprimorada em experimentos de filtração por pressão, graças aos diâmetros menores dessas matrizes de CNT. Nosso método de pulverização catódica reativa pode ser combinado com técnicas de pós-tratamento, como recozimento ambiente [17], tratamento com plasma de oxigênio [31] e bombardeio por feixe de íons [32] para aumentar ainda mais a estabilidade das camadas de suporte.

Abreviações

- AFM:

-

Força atômica microscópica

- CNT:

-

Nanotubo de carbono

- CVD:

-

Deposição de vapor químico

- EDX:

-

Espectroscopia de raios-X de dispersão de energia

- RMS:

-

Raiz quadrada média

- SD:

-

Desvio padrão

- SWCNT:

-

Nanotubo de carbono de parede simples

- TEM:

-

Microscopia eletrônica de transmissão

- VA-SWCNT:

-

Nanotubo de carbono de parede única alinhado verticalmente

Nanomateriais

- Coin Paradox Spin-Orbit Interaction aumenta o efeito magneto-óptico e sua aplicação no isolador óptico integrado On-Chip

- Preparação de nanopartículas de mPEG-ICA carregadas com ICA e sua aplicação no tratamento de dano celular H9c2 induzido por LPS

- Dieletroforese de aquecimento aprimorado para filme nanotubo de carbono de parede única alinhado de densidade ultra-alta

- As Nanofibras Hierárquicas de Poliamida 6-ZnO Antibacteriana Fabricadas por Deposição de Camada Atômica e Crescimento Hidrotérmico

- Propriedades paramagnéticas de nanomateriais derivados do fulereno e seus compostos de polímero:efeito drástico de bombeamento

- Efeito sinérgico de co-dopantes Dy2O3 e Ca para aumentar a coercividade de ímãs RE-Fe-B abundantes em terras raras

- Síntese fácil e ecológica de nanofios de Co3O4 e sua aplicação promissora com grafeno em baterias de íon-lítio

- Síntese e caracterização de BiOCl modificado e sua aplicação na adsorção de corantes de baixa concentração de solução aquosa

- Estudo comparativo das propriedades eletroquímicas, biomédicas e térmicas de nanomateriais naturais e sintéticos

- O que é Pulverização Térmica? - Tipos e Aplicação