Abordagem de desligamento proativo corta os custos de manutenção do Potlatch

Técnicas de gerenciamento de parada de manutenção de baixo custo com foco no tipo, qualidade e tempo de trabalho contribuem para uma queda de 83 por cento no custo de manutenção por tonelada na fábrica de papel e celulose da Potlatch Corporation em Cloquet , Minn.

O gerenciamento de desligamento eficaz é crítico para a operação das fábricas - pois, sem paralisações bem planejadas e executadas, a confiabilidade do equipamento é prejudicada e a fábrica paga o preço com baixa qualidade e perda de produção. Tornar-se proficiente no gerenciamento de paralisações é uma forma de reduzir os custos gerais de paralisação, de forma que as paralisações em si não consumam a economia que são capazes de gerar.

Devido às atuais condições econômicas, o corte de custos tornou-se uma alta prioridade, e o gerenciamento eficaz das paralisações é um exercício dessa redução de resíduos. As paralisações para manutenção são uma parte importante do orçamento anual na maioria das fábricas e geralmente são uma meta para redução de custos. No entanto, os custos de desligamento de manutenção podem ser reduzidos de 30 a 50 por cento dos níveis históricos se a inicialização após a interrupção ocorrer de maneira suave e previsível. Usando técnicas de gerenciamento de desligamento simples e eficazes, é possível obter economias iguais a várias semanas de produção adicional a cada ano. Essas melhorias podem ocorrer sem sacrificar qualquer trabalho ou cancelar qualquer tempo de inatividade programado para manutenção.

Se os princípios do gerenciamento de desligamentos bem-sucedidos forem claramente compreendidos, as ações necessárias para tornar os desligamentos mais econômicos podem ser tomadas imediatamente. Quando uma fábrica decide identificar uma grande interrupção com bastante antecedência e o trabalho é cuidadosamente planejado para maximizar a facilidade de execução, o resultado será custos mais baixos. Se, ao mesmo tempo, as interrupções no processo (como o trabalho adicional atrasado) forem mantidas sob controle, haverá recursos suficientes disponíveis para refinar e melhorar continuamente o modelo de desligamento para maior economia a cada ano.

As paradas têm um sério impacto na lucratividade da fábrica e as técnicas de gerenciamento de paradas de baixo custo são diferentes das práticas tradicionais. Três conceitos importantes que diferenciam um desligamento bem gerenciado e de baixo custo de um mal gerenciado são:

- O tipo de trabalho executado durante o desligamento.

- Um cronograma finalizado para a lista de trabalho de desligamento.

- A qualidade do planejamento do trabalho de desligamento.

O tipo de trabalho de desligamento é crítico

É de vital importância que a lista de trabalho de desligamento seja mantida o mais curta possível. Manter a lista curta é o meio de reduzir custos e o principal método para focar no trabalho que só pode ser executado durante uma grande interrupção. Todos os outros trabalhos são adiados para um período fora da janela de desligamento.

A principal atividade durante a paralisação deve ser de natureza preventiva (incluindo inspeções de equipamentos), seguida de limpeza e reparos. Quando esse conceito básico é seguido, isso resulta em redução de horas extras, menores custos de empreiteiros e documentação superior. Também quase garante que o orçamento será cumprido. Por exemplo, usando o método de lista de trabalho curta durante a interrupção do serviço público de 2001 na fábrica de celulose e papel da Potlatch em Cloquet, Minnesota, o departamento de energia e recuperação concluiu seu trabalho dentro de 3 por cento do custo orçado pelo segundo ano consecutivo.

Inicialmente, muitos funcionários da fábrica em Cloquet acreditaram que era melhor executar o máximo de trabalho possível durante uma grande interrupção. No entanto, depois de mudar para a abordagem de lista de trabalho curta, houve melhorias marcantes no controle de orçamento, custo geral de interrupção, confiabilidade do equipamento e eficiência de planejamento. Também houve uma redução no uso de mão de obra contratada para reparos de interrupções devido ao aumento da disponibilidade do pessoal de manutenção durante grandes interrupções. A cultura dentro da fábrica está mudando lentamente para uma em que o custo total de cada atividade é considerado antes que qualquer ação seja tomada.

Anteriormente, a fábrica Cloquet havia sido pressionada para eliminar dias de pequenos reparos programados, executando esse trabalho durante uma grande paralisação. O resultado pretendido era reduzir o tempo de inatividade, aumentando assim a produção. No entanto, na prática, os custos adicionais para horas extras, entrega acelerada de peças, execução de trabalho não planejado e redução da eficiência do trabalhador durante horas extras estendidas excederam a economia aparente.

Paralisações importantes não devem ser usadas para evitar períodos de inatividade menores periódicos. O menor tempo de inatividade é uma parte importante da manutenção proativa porque fornece uma oportunidade para realizar manutenção preventiva periódica e reparos que não podem ser feitos durante a operação. Cada usina deve determinar a frequência de seus eventos de tempo de inatividade menores planejados e, uma vez que um ciclo efetivo seja estabelecido, ele não deve ser interrompido desnecessariamente. Em todas as áreas onde uma programação de tempo de inatividade anual é estabelecida e seguida, a instalação de Cloquet registrou produção recorde, melhor qualidade e maior confiabilidade.

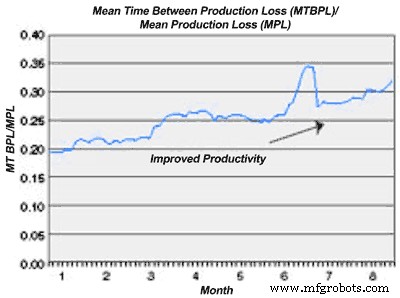

Existe um equilíbrio delicado entre o tempo de inatividade programado e a confiabilidade da planta. O trabalho de paralisação principal destina-se a apoiar os esforços de manutenção realizados até a próxima paralisação principal, incluindo pequenos reparos de paralisação. Uma técnica de medição eficaz está disponível para ajudar a determinar se as interrupções e outros trabalhos de manutenção estão fornecendo valor máximo. Se a razão do tempo médio entre a perda de produção (MTBPL) e a perda média de produção (MPL) for rastreada ao longo do tempo, pode-se ver prontamente se a planta está experimentando maior confiabilidade e falhas menos graves (Figura 1).

Figura 1. O aumento do tempo médio entre a perda de produção (MTBPL) e a perda média de produção (MPL) indica que os esforços de manutenção e operações estão melhorando a produtividade.

A perda de produção é definida como qualquer perda de capacidade, seja programada ou não.

Ajustando o tempo entre as paradas programadas e a duração das paradas, a manutenção e as operações trabalham continuamente para aumentar o tempo de atividade. O monitoramento de MTBPL / MPL ao fazer ajustes nos eventos de desligamento fornece uma indicação quase imediata de sucesso ou falha. Muitas vezes, a produtividade aumentará quando houver paralisações mais frequentes ou mais longas. Isso se deve ao aumento da confiabilidade que ocorre quando o equipamento é mantido de maneira adequada. Esta medida simples, por si só, elimina o conflito entre o pessoal de produção e manutenção associado a reparos por tempo de inatividade. Quando esse equilíbrio for alcançado, todos verão isso refletido nos dados.

Cronograma finalizado para a lista de trabalho de desligamento

Embora um cronograma finalizado não seja um exercício de desenvolvimento de orçamento, as paralisações têm um impacto significativo nas despesas da fábrica. Por causa dessas implicações orçamentárias, um cronograma finalizado para a lista de trabalho de desligamento deve incorporar elementos de um plano de longo e curto prazo para o gerenciamento de desligamento.

Um plano de longo prazo para gerenciamento de paralisação deve ser delineado na previsão de orçamento de três a 10 anos antes da execução. O plano de longo prazo contém listas razoavelmente detalhadas do trabalho principal que deve ser executado durante cada paralisação principal programada. Por exemplo, inspeções de caldeiras, revestimento de grandes tanques de azulejos, reparos de esgoto e inspeções do sistema de distribuição de energia elétrica são estimados no plano de longo prazo. Os fundos também devem ser incluídos para reparos menores necessários durante a paralisação, que muitas vezes são estimados como um valor fixo.

O plano de longo prazo é a ferramenta para controlar o escopo de cada interrupção. O planejamento de longo prazo é uma parte crítica e frequentemente esquecida da abordagem proativa de manutenção. Sem um plano de longo prazo, grandes reparos e inspeções muitas vezes não recebem a atenção adequada até que seja tarde demais para se preparar adequadamente para sua execução.

Além disso, um orçamento operacional deve ser elaborado anualmente. Para fazer um orçamento preciso para uma grande paralisação, o escopo, a duração e o tempo da paralisação devem ser fornecidos antes da aprovação do orçamento operacional. Isso significa que qualquer paralisação importante tem como escopo uma precisão de mais ou menos 10 por cento, pelo menos 18 meses antes de sua data programada para ocorrer para que o processo de orçamento prossiga. Este é o plano de curto prazo para gerenciamento de desligamento.

O plano de curto prazo é desenvolvido usando o plano de longo prazo como ponto de partida. Além dos reparos principais, o plano de curto prazo deve incluir listas detalhadas e estimativas para os trabalhos de reparo menores e menos onerosos. Conforme o orçamento e o plano de desligamento entram no processo de aprovação, deve ficar muito claro o que a próxima interrupção irá realizar. É relativamente fácil estabelecer quais projetos estão causando a interrupção. Se este não for o caso, o desligamento não se justifica.

É aceitável permitir trabalhos de rearranjo e substituição limitados para uma interrupção programada até seis meses antes que ela ocorra, desde que o orçamento contenha fundos para o trabalho. No entanto, a gestão da fábrica deve impor seriamente o bloqueio de seis meses, e qualquer trabalho proposto para adição após a data de bloqueio deve ser cuidadosamente examinado. Normalmente, é necessário cancelar outro trabalho para disponibilizar tempo e recursos para fazer o trabalho adicional. Se esta regra não for aplicada, a eficiência do planejamento para o desligamento cairá rapidamente para níveis inaceitáveis.

Problemas de entrega de peças também se tornam um problema quando os trabalhos são adicionados após a data de bloqueio. Trabalhos adicionados em curto prazo antes de um desligamento geralmente são a causa da maioria das interrupções no trabalho planejado e programado. É importante lembrar que o trabalho de planejamento é caro, e o cancelamento de um trabalho que já está planejado, com peças no local, para fazer um trabalho não planejado é um desperdício extremamente. A Tabela 1 mostra uma comparação dos departamentos durante uma grande paralisação na fábrica Cloquet em 2001. O departamento que utilizou o método proativo concluiu mais pedidos de serviço, embora tenha solicitado 30% menos trabalhos.

TABELA 1. A comparação mostra os resultados de uma grande interrupção em 2001 em dois departamentos diferentes na fábrica Cloquet. O departamento que usa o método proativo concluiu mais ordens de serviço, embora tenha solicitado 30% menos trabalhos.

Proativo vs. Reativo

Método de desligamento proativo

Método de desligamento reativo

Trabalhos agendados antes do bloqueio

196

183

Trabalhos adicionados após o bloqueio

0

56

Trabalhos adicionados durante o desligamento

4

45

Trabalhos planejados concluídos

193

131

Trabalhos não planejados concluídos

4

45

Total de empregos demandados

200

284

Total de trabalhos concluídos

197

176

Taxa de sucesso (%)

99%

62%

O uso de datas de bloqueio específicas e desafiadoras é um conceito que pode ser difícil de aceitar para alguns indivíduos. A lista de trabalho do orçamento de 18 meses é frequentemente mal compreendida, porque nem sempre está claro como alguém poderia saber com antecedência quais reparos seriam necessários.

É aqui que o planejamento entra em jogo. Cada instalação geralmente sabe o trabalho realizado durante cada interrupção. É importante revisar o histórico de reparos e fazer uma estimativa fundamentada do tempo, materiais e despesas que normalmente ocorrem em cada projeto. Se essa informação não estiver disponível, agora é o momento apropriado para começar a construir um arquivo de histórico para todos os equipamentos. O planejamento antecipado de interrupções ficará mais simples à medida que a abordagem proativa ganhe aceitação. A chave para fazer uma estimativa razoável do trabalho futuro de desligamento é manter registros de desligamentos anteriores e consultá-los com frequência. Se os planejadores de manutenção estiverem sendo usados corretamente, haverá instruções de trabalho completas para cada trabalho que são reutilizadas e refinadas a cada ano.

Uma palavra de cautela é necessária neste ponto. Não estime o orçamento para paradas usando números de orçamento do passado sem fazer ajustes para aumentar a produtividade. O valor do orçamento será significativamente maior do que o necessário se a planta tiver adotado os novos métodos. Não é incomum obter reduções de custo de desligamento de 50 por cento ou mais. A melhor maneira de evitar esse problema é ajustar o orçamento histórico usando a mão de obra estimada e os custos de material dos pacotes de trabalho do planejador.

Qualidade do planejamento do trabalho de desligamento

A qualidade do tempo de planejamento investido em cada parada afetará diretamente a obra concluída. Mais trabalho será executado com menos pessoas, em muito menos tempo, se for bem planejado. Além disso, a qualidade do reparo aumentará e o custo de cada reparo cairá significativamente. As ordens de serviço de reparo não planejado que levam oito horas para serem concluídas podem levar menos de duas horas para serem executadas quando planejado (em média). Isso se deve a uma combinação de melhores instruções; fácil acesso a peças, ferramentas e materiais; e melhor coordenação de recursos. Em alguns casos, a economia será de até 90%. Isso foi verificado em campo pelos técnicos de manutenção da fábrica Cloquet.

Cada ordem de serviço (às vezes chamada de ordem de serviço ou ordem de serviço) deve ser planejada antes da execução. Isso inclui todo o trabalho de manutenção preventiva, reparos, verificações de rotina, trabalho de empreiteiro e projetos de capital. É muito importante que pessoal adequado seja dedicado ao planejamento de pacotes de trabalho em tempo integral. Se isso não for feito, os planejadores geralmente serão colocados na função de supervisor, artesão ou caçador de peças. Nenhuma dessas atividades aumentará a eficiência das atividades de manutenção com a magnitude que o planejamento realizará. Cada trabalho planejado é acompanhado por um pacote de trabalho, que é um documento escrito contendo todas as informações necessárias para a execução do trabalho.

Qualquer trabalho colocado no cronograma de desligamento (ou em qualquer cronograma de trabalho) deve ser totalmente planejado. Se isso não for feito, o fardo do planejamento do trabalho ficará efetivamente sobre o artesão. Isso retarda o trabalho tremendamente e cria inúmeras oportunidades para atrasos, erros e confusão. Também é muito mais seguro executar o trabalho planejado porque os perigos são metodicamente identificados e evitados.

Técnicos acostumados a trabalhar em trabalhos planejados tornam-se a maior fonte de informações valiosas no processo. Eles identificam os pontos fracos nos pacotes de trabalho planejados e documentam esses pontos fracos para correção, se houver tempo suficiente para fazê-lo. Com o passar do tempo, a maioria dos reparos de rotina terá pacotes de trabalho coletados no arquivo de histórico. Quando isso acontece, o tempo necessário para planejar trabalhos repetidos no futuro é reduzido e os planejadores podem mudar seu foco para esforços de melhoria contínua. Este é o ponto onde a manutenção proativa começa a economizar cada vez mais grandes quantias de dinheiro. A base de conhecimento para fazer atividades de manutenção fica então acessível a toda a força de trabalho, em vez de apenas alguns especialistas.

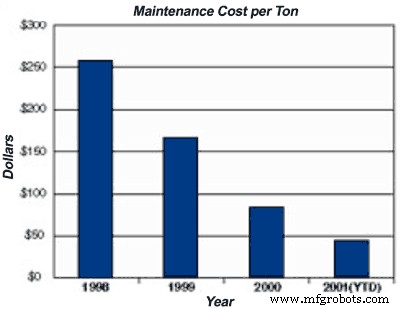

Figura 2. O custo de manutenção por tonelada caiu 83% em um período de quatro anos na fábrica Cloquet. Melhorias na planta, combinadas com uma transição para atividades de manutenção planejada, contribuíram para a economia.

A Figura 2 exibe o custo de manutenção por tonelada de produto (celulose de mercado branqueada e folha livre revestida) na fábrica Cloquet. Em menos de quatro anos, os custos de manutenção caíram 83% por tonelada. A economia é parcialmente atribuída às melhores práticas de manutenção e parcialmente à atualização dos equipamentos de produção.

Sobre o autor:

Dave Krings é coordenador de planejamento de manutenção da Potlatch Corp., Divisão de Papel e Celulose de Minnesota, Cloquet, Minnesota.

Manutenção e reparo de equipamentos

- Priorizando ordens de serviço de manutenção

- Como manter a manutenção em modo proativo

- Manutenção envolvida do operador - funciona?

- Posso interromper o cronograma de manutenção?

- Confiabilidade orientada para a família

- Marinha corta custos de manutenção da frota, melhora a confiabilidade

- O Supervisor de Manutenção Enigma

- Empregar Trabalho Padrão na Manutenção

- 8 passos para reduzir os custos de gerenciamento de manutenção

- Planejamento de manutenção