Agitação Eletromagnética no Processo de Fundição Contínua

Agitação Eletromagnética no Processo de Fundição Contínua

No processo de lingotamento contínuo de aço líquido, os métodos para melhorar a qualidade do produto de aço fundido são sempre importantes. Isso também se manteve importante para o desenvolvimento do processo. Além de modificar o ângulo de fluxo do jato e refazer o formato do bocal de entrada submerso (SEN), uma técnica eletromagnética, que é capaz de controlar o fluxo do fluido sem contato entre o aço líquido e um agitador, tem sido utilizada como técnica de controle de fluxo. Um tipo de técnica eletromagnética é a agitação eletromagnética (EMS), que gera um fluxo de fluido pela força de Lorenz fornecida por um motor de indução linear. A tecnologia EMS tem sido usada no lingotamento contínuo de aço por vários anos, mas o efeito da aplicação e os benefícios subsequentes da agitação do núcleo líquido dependem muito do tamanho da seção, do grau do aço e da aplicação do produto.

Desde a primeira aplicação do princípio de lingotamento contínuo ao aço na máquina de lingotamento contínuo de teste da Junghans da antiga Alemanha Ocidental, a qualidade do produto de lingotamento contínuo tem recebido cada vez mais atenção. Nos últimos anos com o estresse na produção de aços limpos, há maiores exigências para a homogeneização da microestrutura e composição do produto fundido. A composição química, as condições de solidificação e a natureza do fluxo de aço líquido no molde afetam a qualidade da superfície e a estrutura interna do produto fundido. A aplicação da técnica EMS promove a formação de uma zona cristalina equiaxial na fita. Provoca o refinamento da estrutura de solidificação, a redução do teor de inclusões e melhora na qualidade da superfície, subsuperfície e estrutura interna do produto fundido.

No processo de lingotamento contínuo, o aço líquido é injetado no molde. A casca final de aço é obtida após a solidificação que se inicia no molde e continua nos cordões. Dispositivos eletromagnéticos, como agitadores e britadores, são tecnologias bem conhecidas usadas para melhorar tanto a qualidade do produto final fundido quanto a velocidade de fundição. Os principais defeitos da casca final em termos de microestrutura e fissuração superficial podem estar diretamente relacionados a fenômenos no molde, como variação de temperatura, velocidade e pressão do aço líquido, comportamento da superfície livre e arraste de escória, que são algumas das principais causas. de defeitos no produto final. Vale ressaltar que existe um outro tipo de dispositivo eletromagnético que também é utilizado em máquinas de lingotamento contínuo e é chamado de frenagem eletromagnética (EMBR). Este dispositivo é instalado principalmente no molde e se assemelha a um EMS linear, mas possui uma corrente contínua em vez de uma corrente alternada.

O EMS é uma técnica direta e poderosa para controlar o processo de solidificação no lingotamento contínuo de aço líquido. Uma vantagem significativa, mas não a única, do EMS é a melhoria da qualidade e uniformidade da estrutura e química na linha central do produto fundido. As vantagens de produtividade acompanham as melhorias de qualidade. Resultados experimentais mostraram um efeito benéfico do EMS na microestrutura do aço, por exemplo, aumentando a largura da zona equiaxial. Vários tipos de defeitos no cordão podem ser efetivamente diminuídos em magnitude com a aplicação de EMS. Bolhas e porosidades também devem ser consideravelmente afetadas pelo EMS. É ainda relatado que o EMS aumenta o rendimento e a produtividade do processo de lingotamento contínuo.

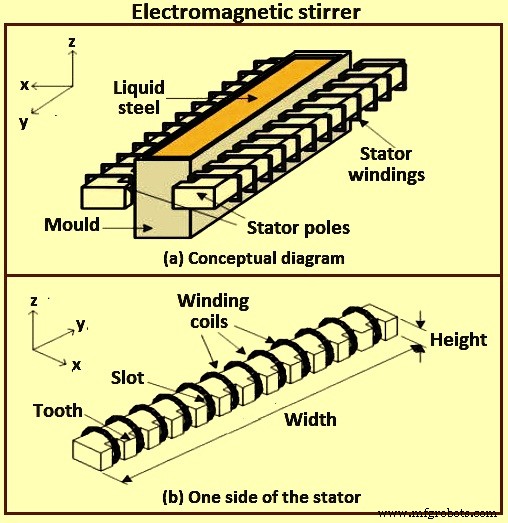

A aplicação do EMS ao processo de lingotamento contínuo tem uma história comparativamente longa e o primeiro teste do EMS remonta à década de 1960. A EMS foi introduzida na máquina de lingotamento contínuo cerca de uma década após o processo de lingotamento contínuo ter começado a produzir aços industrialmente. Foi demonstrado que o EMS também afeta as inclusões e bolhas. A Strand EMS abriu as portas para a aplicação real do EMS em máquinas de lingotamento contínuo no final dos anos 1970. O objetivo do strand EMS é adquirir a alta razão de zona equiaxial para fins de supressão da segregação central. Depois disso, o EMS no molde (Fig 1) foi desenvolvido para melhorar a qualidade da superfície do produto de aço fundido pela supressão do aprisionamento de inclusões não metálicas e bolhas de argônio na casca solidificada.

Fig 1 Agitador eletromagnético

Para atingir a alta produtividade do processo de lingotamento contínuo, o EMBR foi desenvolvido na década de 1980 para estabilizar o fluxo de aço líquido no molde de lingotamento contínuo. O primeiro tipo de EMBR é criar um campo magnético local para o qual um par de ímãs DC (corrente contínua) foi instalado na vizinhança da porta SEN. O campo imposto “freia” o fluxo descarregado do SEN diretamente. O segundo tipo de EMBR é o campo magnético de nível, cujo campo magnético uniforme na direção da largura do molde desenvolve um fluxo semelhante a um plugue abaixo da área do campo magnético. Um tipo de segundo tipo de EMBR é o molde de controle de fluxo (FC) (no qual a imposição de um par de campo magnético de nível na parte superior do molde de lingotamento contínuo, simultaneamente estabiliza o fluxo do menisco e o fluxo descendente ao longo da face estreita do molde ). Atualmente, a combinação de EMS e EMBR também foi desenvolvida.

Com o objetivo de controlar o processo e prevenir defeitos no produto final, o processo foi aprimorado com dispositivos eletromagnéticos como EMS e EMBR. A principal diferença é que os agitadores funcionam sob o fornecimento de corrente AC (corrente alternada) e produzem campos magnéticos dinâmicos. Os freios são ímãs permanentes ou circuitos alimentados por corrente DC (corrente contínua). Portanto, eles produzem campos magnéticos constantes. Apesar das diferenças, eles se baseiam na mesma ideia de que a superposição de um campo magnético ao fluxo do metal gera forças de Lorentz que podem conduzir o fluxo de acordo com o projeto do processo. Os fenômenos físicos que ocorrem no molde são uma questão multifísica que inclui fluxo de líquido, análises multifásicas, computação eletromagnética, transferência de calor e processos de solidificação, onde cada uma dessas físicas depende das outras.

É bem conhecido que um campo magnético alternado (monofásico ou multifásico) aplicado a um condutor, seja sólido ou fluido, induz correntes elétricas no condutor e, portanto, uma distribuição de força de Lorentz. Esta força de Lorentz é em geral rotacional, e se o condutor é fluido, é posto em movimento. Assim, o campo magnético atua como um dispositivo de agitação não intrusivo e pode, em princípio, ser projetado para fornecer qualquer padrão de agitação desejado. A agitação também pode ser afetada pela interação de uma distribuição de corrente constante conduzida através de um fluido e o campo magnético associado. Quando a frequência do campo é alta, a força de Lorentz é confinada a uma fina camada limite eletromagnética, e o efeito líquido do campo magnético é induzir uma velocidade tangencial ou uma tensão tangencial dentro da camada limite. A distribuição de velocidade ou tensão está relacionada com a estrutura do campo aplicado. Configurações simétricas podem levar a padrões de agitação em que as linhas de corrente se encontram em superfícies toroidais, porém, mais normalmente, o padrão de linhas de corrente é caótico.

O fluxo na região do molde é controlado pela geometria do bico e do molde, velocidade de fundição, profundidade de submersão do bico, injeção de gás argônio e aplicação de forças eletromagnéticas. As forças eletromagnéticas são opcionalmente aplicadas como campos magnéticos estáticos ou em movimento através da espessura do fio. Campos eletromagnéticos estáticos (DC) induzem corrente no aço líquido condutor, que por sua vez, gera forças que se opõem diretamente ao fluxo, por isso são chamados de 'freios' ou 'EMBR'. Os campos EMBR incluem campos locais de forma cilíndrica, campos magnéticos amplos em forma de régua em toda a largura do molde e campos de régua dupla, às vezes chamados de campos de controle de fluxo ou molde FC.

As forças eletromagnéticas são uma ferramenta importante para controlar o fluxo de fluido no molde, combinadas com outras condições de fundição, bocal e geometria do molde. Os métodos incluem campos magnéticos estáticos (EMBR local e de régua) e campos magnéticos variantes no tempo, como EMS, EMS multimodo, estabilizadores de nível eletromagnético (EMLS) e aceleradores de nível eletromagnético (EMLA). O uso ideal pode estabilizar o fluxo, levando a menos defeitos de superfície, menos inclusões e melhor microestrutura.

Campos em movimento (AC) originados com agitação eletromagnética (EMS), onde o deslocamento de fase dos campos de várias séries de magnetismo para fazer o campo líquido se mover em direções opostas em lados opostos do fio induz um fluxo rotativo, normalmente no plano transversal no molde (M-EMS) ou agitação rotativa eletromagnética (EMRS). Fazer os campos se moverem na mesma direção, às vezes chamado de 'EMS multimodo', pode induzir fluxo acelerado (EMLA) ou fluxo desacelerado (EMLS). As forças eletromagnéticas oferecem uma vantagem sobre outros parâmetros de controle de fluxo, uma vez que a força induzida varia com a força do fluxo de aço líquido, dando ao sistema a capacidade teórica de ser auto-estabilizador para variações de fluxo turbulento. Na prática, isso é difícil de conseguir.

Princípio do SGA

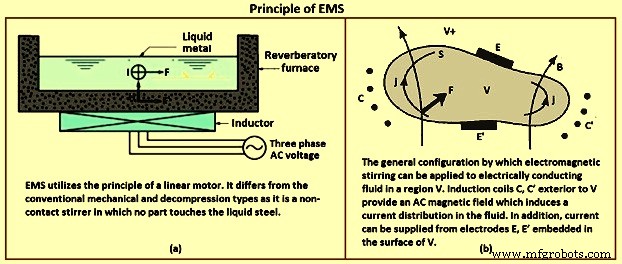

O EMS utiliza o princípio de um motor linear. Diferencia-se dos tipos convencionais mecânicos e de descompressão por ser um agitador sem contato em que nenhuma parte toca o aço líquido. Conforme mostrado na Fig 2a, uma bobina instalada na parte inferior do forno gera um campo magnético móvel (H), se uma tensão CA trifásica for aplicada a esta bobina (indutor). A força de energia elétrica é gerada no aço líquido devido à ação do campo magnético e causa corrente de indução (I) ao escoamento (regra da mão direita de Fleming). Esta corrente então atua com o campo magnético do indutor para induzir a força eletromagnética (F) no aço líquido conforme a regra da mão esquerda de Fleming. Essa força é conhecida como força de Lorentz.

Fig 2 Princípio do SGA

O agitador eletromagnético rotativo é equivalente a um estator de motor assíncrono. Normalmente é alimentado por um conversor de frequência trifásico ou, às vezes, bifásico. É gerado um campo magnético rotativo cuja variação no interior do aço líquido produz correntes parasitas que, interagindo com o campo magnético, geram uma força (força de Lorentz). O resultado final é a ocorrência de um torque que induz a rotação do aço. O torque gerado depende de vários fatores, como (i) intensidade da corrente fornecida, (ii) número de enrolamentos que formam uma bobina, (iii) frequência e (iv) geometria do sistema. Esses parâmetros mudam dependendo do tipo de agitador M-EMS (agitador eletromagnético de molde), S-EMS (agitador eletromagnético de cordão) e (iii) F-EMS (agitador eletromagnético final).

Assim, o campo magnético atua como um dispositivo de agitação não intrusivo e pode, em princípio, ser projetado para fornecer qualquer padrão de agitação desejado. O projeto, tamanho e posição do agitador etc. dependem dos dados da máquina de lingotamento contínuo, dos tipos de aço a serem produzidos e dos parâmetros de lingotamento.

Os sistemas EMS criam um campo de indução magnético rotativo com uma indução de B, que induz uma corrente parasita j em uma direção perpendicular a B, cuja velocidade é v. A indução B e a corrente j criam a força eletromagnética, que atua em cada unidade de volume de aço e provocar um movimento de agitação no aço líquido. O produto vetorial (v x B) demonstra uma conexão entre o campo eletromagnético e o escoamento do aço líquido. As velocidades do aço líquido causadas pelo EMS estão em algum lugar na faixa de 0,1 metro por segundo (m/s) a 1,0 m/s.

Quando uma corrente elétrica j(x,t) flui através de um corpo condutor, sólido ou fluido, na presença de um campo magnético B,(x,t), existe uma força F por unidade de volume (a força de Lorentz) dada pela equação F=j x B que atua sobre o condutor. Em geral, essa força é rotacional, ou seja, o curl F não é igual a zero e, se o condutor for fluido, não pode ser compensado por um gradiente de pressão. Nessas circunstâncias, o fluido deve se mover em resposta à força. Este, em seus termos mais simples, é o princípio da agitação eletromagnética.

Considerando um líquido incompressível confinado a um volume limitado V com superfície S, e seja V+ a região externa. Dentro do condutor, B e j estão relacionados pela lei de Ampere (Mo)j =curl B, V x B =0, onde Mo =4 (pi) x (10)-7 (em unidades do SI). O campo magnético também pode ter fontes externas, por exemplo, correntes (CA ou CC) em bobinas no domínio externo V+. A situação normal que pode ser considerada é esboçada na Fig. 2b. As correntes nas bobinas externas C, C’, através da lei de Faraday, induzem uma distribuição de corrente no condutor. Esta corrente pode ser aumentada pela aplicação direta de diferenças de potencial entre os eletrodos E, E' embutidos no limite S. Portanto, a corrente pode ser induzida através da aplicação de um campo magnético dependente do tempo, ou eletricamente, ou ambos. Uma gama muito ampla de condições físicas e uma gama igualmente ampla de aplicações, particularmente no campo do processamento metalúrgico, podem ser consideradas.

Apesar da grande importância prática de algumas dessas aplicações, e do fato de que os princípios fundamentais do EMS são bem compreendidos, a compreensão dos fluxos gerados pelo EMS em todas as circunstâncias, exceto as mais idealizadas, ainda está em um nível bastante primitivo.

Categorias de EMS

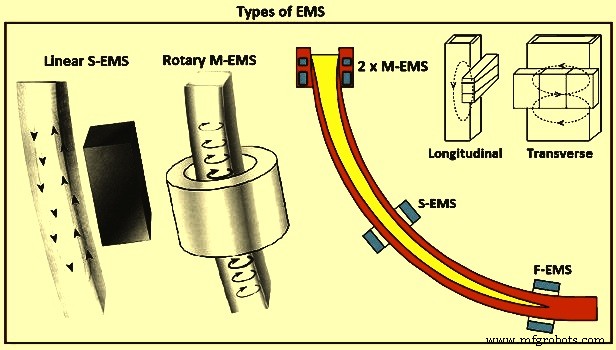

O EMS pode ser categorizado com base em onde está instalado na máquina de fundição. De acordo com a posição de montagem e aspectos metalúrgicos, todos os agitadores eletromagnéticos podem ser classificados em três tipos. Essas três aplicações possíveis do agitador de acordo com a posição e os efeitos necessários no produto de aço fundido são (i) M-EMS, (ii) S-EMS) e (iii) F-EMS. O M-EMS está localizado no molde, como o nome sugere. É a agitação no molde (às vezes chamada de EMS primário). O S-EMS está localizado abaixo do molde na região de resfriamento secundário. É a agitação abaixo do molde onde permanece uma grande porcentagem de aço líquido (às vezes denominado como EMS secundário ou agitação abaixo do molde). O FEMS está localizado no final do comprimento metalúrgico (logo antes da solidificação estar completa) É a agitação imediatamente antes do ponto de solidificação final (denominado EMS final). A Fig. 3 mostra os três principais tipos de agitação.

Fig 3 Tipos de EMS

M-EMS – Um tipo M-EMS rotativo é normalmente a primeira escolha ao selecionar o equipamento de agitação de tarugos/bloom. O campo magnético rotativo produzido dá um movimento circular no aço líquido (Fig. 3). A zona equiaxial central é ampliada, pois o fluxo rotacional promove o fraturamento das pontas dos dendritos colunares, que então servem como núcleos para formações cristalinas equiaxiais na zona central. Além disso, o fluxo rotacional libera a frente de solidificação, evitando assim que inclusões e bolhas de gás sejam aprisionadas. Além disso, a força centrífuga desenvolvida resulta nas fases mais leves (ou seja, inclusões e bolhas de gás movendo-se em direção ao centro do cordão para longe da frente de solidificação.

O M-EMS linear é usado para seções de cordão retangulares maiores. Dois agitadores são então colocados horizontalmente ao longo das laterais largas do produto fundido, e os benefícios são semelhantes aos obtidos com a agitação rotativa. O M-EMS era tradicionalmente embutido no molde em um design interno, onde a bobina era removida do rodízio com o molde. Para cada troca de molde, cabos elétricos e possivelmente mangueiras de água deveriam ser conectados/desconectados à bobina. As novas máquinas de fundição possuem design externo em que a bobina é construída ao redor do molde e permanece no rodízio durante a troca do molde.

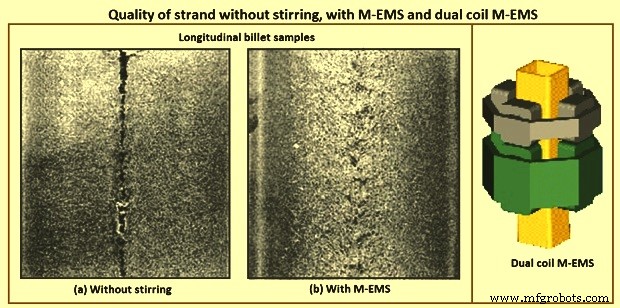

O M-EMS é normalmente instalado na parte inferior do molde para agitação do aço líquido no molde. Melhora a qualidade da superfície, subsuperfície e fio interno. A aplicação de M-EMS resulta na redução de pinholes, porosidade central e segregação no produto fundido. Melhora a estrutura de solidificação, reduz a rugosidade da superfície e aumenta a taxa de entrega de calor. O M-EMS tem design redondo ou quadrado e pode ser instalado interna ou externamente. Para fornecer controle flexível da velocidade de agitação no menisco do molde, foi desenvolvida bobina dupla M-EMS (Fig. 6). A bobina dupla M-EMS consiste em dois EMS independentes. O EMS superior destina-se ao controle de fluxo no menisco e o EMS inferior realiza a agitação do metal principal no molde. A redução da velocidade do aço líquido no menisco é obtida pela rotação do campo magnético EMS superior na direção oposta à do EMS inferior. Tal projeto de M-EMS duplo amplia as oportunidades de uso da técnica EMS sob várias condições de lingotamento contínuo de aço.

S-EMS – Em um S-EMS linear, a bobina eletromagnética é instalada ao longo de um lado do cordão e produz um padrão de fluxo de metal líquido de circulação vertical no cordão (Fig 3). Como o agitador é colocado ao longo de um lado do fio, ele pode ser usado para tamanhos de fio muito diferentes. O aumento da zona cristalina equiaxial central é obtido pelo mesmo mecanismo que o obtido pelo agitador rotativo. As inclusões, que normalmente estão concentradas em uma faixa próxima à superfície superior em máquinas de lingotamento contínuo de molde curvo, também são distribuídas de forma mais uniforme. O S-EMS rotativo que é colocado na posição ideal bem abaixo do molde é sensível a rompimentos.

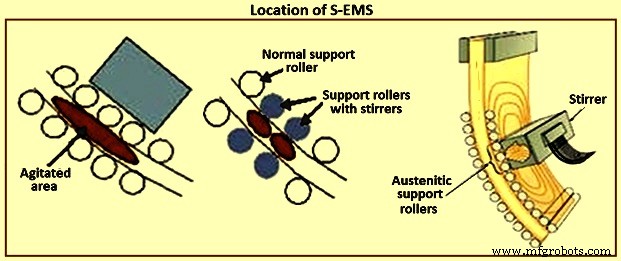

O S-EMS produz uma força de agitação que empurra o aço líquido horizontalmente ao longo da largura do produto fundido e gera um padrão de fluxo do tipo borboleta no aço líquido. Quando o S-EMS pode ser colocado atrás dos rolos de suporte (Fig. 4), ele não depende de um diâmetro mínimo do rolo de suporte e, portanto, neste caso, pode ser colocado de maneira ideal ao longo do cordão do ponto de vista metalúrgico. O S-EMS, quando embutido nos rolos de suporte, precisa de um diâmetro mínimo do rolo para incluir o núcleo de ferro e os enrolamentos. Neste caso, o agitador é colocado a uma distância do menisco e, portanto, é menos eficaz. O S-EMS opera em baixa frequência para garantir uma boa penetração da força do agitador através do cordão. Como resultado, o aço líquido tem agitação transversal como mostrado na Fig. 3. S-EMS é normalmente usado em combinação com M-EMS. O S-EMS pode ser do tipo linear ou rotativo. O mais comum é o agitador linear, de fácil instalação e proteção contra radiação de calor e possíveis rompimentos. S-EMS promove a formação de estrutura equiaxial. Promove o refinamento do grão no produto fundido e reduz a cavidade de retração, a segregação central e as trincas internas. Também remove o superaquecimento de forma eficaz.

Fig 4 Localização do S-EMS

F-EMS – Existe um interesse igualmente forte em usar EMS para agitar muito abaixo do molde na zona de solidificação final de um cordão de lingotamento contínuo. No entanto, os sistemas EMS convencionais provaram ser um pouco ineficazes quando aplicados nesta região. Como uma solução potencial, recentemente tem havido um interesse considerável na aplicação de forças de Lorentz moduladas para desenvolver uma agitação vigorosa amplamente distribuída na zona final. O F-EMS é normalmente instalado em combinação com M-EMS ou S-EMS para reduzir e cortar picos na segregação central. O F-EMS é particularmente eficiente na fundição de aços de alto carbono ou alta liga. Também com o uso de F-EMS, verifica-se que a estrutura de solidificação do produto fundido é melhorada e há aumento na relação entre a estrutura equiaxial e a porosidade interna. O encolhimento é reduzido e a proporção de segregação central de carbono é diminuída. Além disso, o espaçamento do braço dendrítico secundário (SDAS) é melhorado e a proporção de grãos equiaxiais centrais é consideravelmente aumentada, o que resulta em grãos mais finos. Assim, a qualidade do produto fundido é melhorada com o F-EMS.

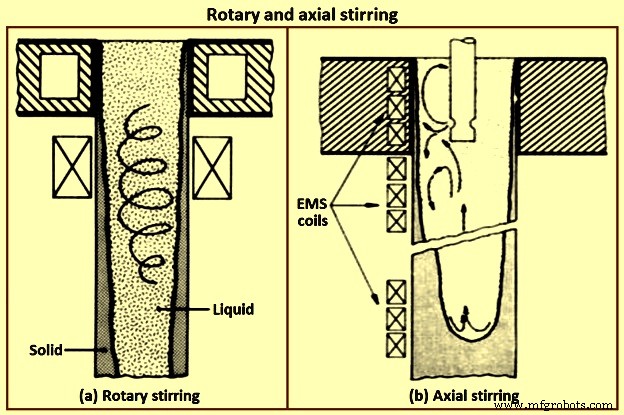

Basicamente, existem dois tipos de agitação aplicados à agitação “rotativa” de lingotamento contínuo e à agitação “para cima e para baixo” (ou axial) (Fig 5). No passado recente, várias versões desses tipos de agitação foram propostas em muitas patentes, algumas mais sofisticadas que outras, mas todas ou quase todas podem ser classificadas em qualquer uma das categorias mencionadas acima.

Fig 5 Agitação rotativa e axial

O campo eletromagnético no EMS é criado de três maneiras diferentes, que incluem agitadores lineares, agitadores rotativos e agitadores condutivos. Os pólos magnéticos do agitador linear estão situados em linha reta e os pólos magnéticos do agitador rotativo estão situados em um círculo. Os agitadores eletromagnéticos lineares e rotativos empregam CA para produzir os campos magnéticos e os efeitos desejados. Agitadores eletromagnéticos lineares e rotativos induzem uma corrente nos aços. A agitação condutora, por outro lado, utiliza uma corrente de condução mais a corrente de indução para produzir o campo eletromagnético e os efeitos desejados. O EMS rotativo é instalado tanto no molde quanto na região de resfriamento secundária, enquanto o EMS linear é usado principalmente como dispositivos S-EMS. A agitação condutora é um nicho em comparação com os outros dois modos.

Agitação rotativa – O trabalho original sobre agitação rotativa foi feito por um grupo de pesquisadores na Áustria. Os tarugos fundidos em um molde redondo foram agitados no nível do molde ou logo abaixo do molde. De fato, o molde é a única área em que a agitação rotativa pode fazer sentido. A agitação substancialmente abaixo do molde de forma rotativa pode criar mais problemas do que resolver. Como afirmado, há algum mérito na agitação rotativa de rodadas no molde. As inclusões sólidas são removidas da superfície do molde e a transferência de calor é aprimorada, forçando a pele sólida do fio a estar em melhor contato com o molde. Não há perigo de ruptura da pele por agitação rotativa no molde. Mas a principal vantagem da agitação rotativa está na facilidade de projeto do equipamento. Os engenheiros elétricos estão muito familiarizados com esse tipo de movimento induzido eletromagneticamente, pois é o mesmo de quase todos os motores elétricos em uso hoje.

Embora o movimento rotativo não apresente problemas de projeto de engenharia, pode não ser o melhor tipo de movimento do ponto de vista metalúrgico. Um dos problemas básicos com a agitação rotativa é que o líquido é submetido a forças centrífugas que tendem a segregar seus constituintes leves (inclusões, por exemplo) em direção ao centro (Fig. 5). Isso impõe um limite superior à velocidade do líquido, que não é necessariamente o mesmo limite estabelecido pela aparência do efeito 'moldura da imagem'. Às vezes, essas considerações podem ser ignoradas, como ao lançar rodadas para tubos sem costura, possivelmente. No entanto, outra limitação mais inflexível não pode ser ignorada. Aumentar a velocidade circular do líquido aumenta desproporcionalmente a pressão na casca sólida, que pode então se romper. Este perigo é particularmente grave ao fundir um aço que contém elementos altamente segregantes, como fósforo, selênio e chumbo. O líquido de baixo ponto de fusão que esses constituintes formam ocupa espaço entre os dendritos, reduzindo qualquer força que a casca possa ter.

Outra situação indesejável que surge quando se agita abaixo do molde de forma rotativa, principalmente quando é feito em apenas um nível, é a separação efetiva da poça de líquido em duas partes, uma parte superior (quente) acima do nível de agitação e uma parte inferior (fria) abaixo do nível de agitação. Além de interromper o fluxo natural da piscina, esse particionamento pode causar problemas de ponte. A ponte, por sua vez, intensifica a macrossegregação, como pode ser demonstrado por alguns problemas relatados recentemente quando a agitação rotativa foi aplicada apenas abaixo do molde. Tal problema é particularmente provável de se desenvolver quando se agita com baixas velocidades. Grandes fragmentos de dendritos separados da zona pastosa na região agitada não podem ser reduzidos em tamanho devido à baixa intensidade de agitação. Esses grandes fragmentos afundam na parte inferior (fria) da piscina, onde têm a chance de crescer, formar aglomerados e causar pontes.

Pode haver outra desvantagem na agitação rotativa. Os primeiros dados indicaram que para reduzir substancialmente o tamanho da inclusão e o conteúdo do aço por EMS, a velocidade do líquido deve exceder um certo limite inferior. Por exemplo, para a classe de aço AISI 4335, esse limite mostrou ser superior a 0,5 m/s, o que é comparável às velocidades que ocorrem durante a ação de borda em lingotes grandes, onde também é produzida uma pele limpa. Há uma quase certeza de que os limites superiores mencionados anteriormente, para movimento de líquido rotativo seguro, entram em conflito com os requisitos de alta velocidade para redução de inclusão. O mesmo é válido para a produção de novas estruturas de solidificação, nomeadamente a estrutura fibrosa e as estruturas modificadas por escoamento ou tamníticas, que também necessitam de velocidades elevadas. Segmentos da indústria siderúrgica que têm buscado agressivamente novos desenvolvimentos de qualidade, em geral, e agitação por indução, em breve poderão buscar essas estruturas por meio de agitação de alta velocidade.

Agitação axial – A versão axial ou 'para cima e para baixo' da agitação fornece o movimento da porção líquida de um cordão solidificado em uma direção paralela ao eixo do cordão, esse tipo de movimento induzido pode ser usado para intensificar a ocorrência natural, induzida termicamente, padrões de fluxo convectivo. Na área do molde, há motivos para reverter o fluxo natural. Na fundição contínua de aço, a área do molde constitui uma pequena parte da poça de líquido que pode ter uma profundidade de 15 m ou mais (dependendo da velocidade e tamanho da máquina). Abaixo do molde, o fluxo é 'para baixo' adjacente à pele sólida e 'para cima' no centro do fio.

A versão ‘up and down’ do EMS é a mais adequada do ponto de vista metalúrgico. A velocidade do líquido é praticamente ilimitada nesta técnica, o que proporciona ampla liberdade para a aplicação dos controles desejados. O perigo de rompimentos é minimizado, porque as forças eletromagneticamente induzidas tendem a conter o líquido em vez de forçá-lo contra a casca sólida. Existem outros benefícios importantes. O líquido quente do topo é levado rapidamente para o fundo da piscina, o que tende a reduzir um pouco a espessura da concha e manter o gradiente de temperatura alto na zona mole. Ambos os efeitos melhoram o fluxo de calor, que por sua vez pode ser útil para aumentar a produtividade da máquina de lingotamento contínuo. Há outra maneira de melhorar a produtividade com esta versão do EMS. O contorno da casca sólida pode ser modificado para formar um fundo redondo e a profundidade da piscina reduzida. Isso permite maiores velocidades de lançamento. A extensão da contração e segregação da linha central também pode ser reduzida, uma vez que as isotermas são alteradas e o crescimento no centro do cordão tem um componente ascendente aumentado.

Finalmente, mesmo as inclusões que se formam durante a solidificação, como os notórios aglomerados de alumina, não podem ficar aprisionadas no sólido, elas são varridas rapidamente para o topo da poça, onde têm a chance de se juntar à escória (ou seja, flutuando sobre menisco) e, portanto, ser eliminado. Este tipo de fluxo é bastante difícil de implementar, particularmente se a agitação for aplicada em uma parte considerável ao longo do comprimento metalúrgico, ou seja, a versão contínua da agitação “para cima e para baixo”. Deve-se enfatizar, no entanto, que as dificuldades neste caso estão no lado da engenharia elétrica do problema. É relativamente difícil implementar um fluxo unidirecional sem grandes perturbações que aparecem entre as bobinas ou no final de uma série de bobinas que formam um motor linear. Essas anomalias são refletidas em estruturas fundidas como bandas de segregação positiva ou negativa. Além disso, a agitação "para cima e para baixo" normalmente precisa de uma área bastante grande do fio livre de rolos de suporte, ou pelo menos modificação dos rolos, para que eles não interfiram nos campos dos motores lineares utilizados. Finalmente, os motores lineares utilizados para este tipo de agitação têm rendimentos muito baixos (da ordem de 1% ou até menos), principalmente devido à alta resistência de seus loops eletromagnéticos (grandes entreferros e entreferros sólidos de metal).

Reversão intermitente da agitação – Uma variação do modo de agitação rotativa foi sugerida, originalmente por alguns pesquisadores japoneses. A técnica prevê a inversão intermitente da direção do fluxo que, alega-se, melhora o tamanho da zona equiaxial. A discussão acima para agitação rotativa se aplica aqui, com mais algumas qualificações. O movimento intermitente desperdiça energia, mas tem o mérito de cumprir um objetivo do EMS, o crescimento colunar frustrante. A reversão do fluxo na agitação não apenas pode quebrar os dendritos em fragmentos menores por cisalhamento nas células de turbulência locais, mas também pode frustrar o crescimento unidirecional dos dendritos colunares, pois esses dendritos tentam crescer no fluxo (a montante) o tempo todo. É duvidoso, no entanto, que outros possíveis benefícios do EMS possam ser obtidos com esta técnica.

Efeito da agitação eletromagnética na qualidade dos produtos de aço fundido

A composição química, as condições de solidificação e a natureza do fluxo de aço líquido no molde afetam essencialmente a qualidade da superfície e a estrutura interna do cordão. O processo de formação do cordão inclui a solidificação do aço líquido no molde e na zona de resfriamento secundário (SCZ). Campos magnéticos rotativos ou itinerantes afetam a natureza dos fluxos no líquido e intensificam os processos de transferência de calor-massa. O grau de influência da agitação eletromagnética na qualidade do cordão depende das características técnicas do EMS e de sua disposição ao longo do eixo de flexão de lingotamento contínuo. O EMS pode ser instalado com sucesso no molde, na SCZ e na zona de solidificação final (FCZ).

Para melhorar a qualidade da superfície, subsuperfície e do cordão interno, a agitação do aço líquido deve ocorrer no molde. O M-EMS tem design redondo ou quadrado e pode ser instalado interna ou externamente. The result of applying M-EMS is a reduction in centre porosity and segregation in the cast product. To provide flexible control of stirring speed in the mould meniscus, the dual-coil M-EMS (Fig 6) has been developed. It consists of two independent EMS. The upper EMS is intended for flow control in the meniscus. The lower EMS performs the main metal stirring in the mould. The reduction in metal speed in the meniscus is achieved by rotating the upper EMS magnetic field in the opposite direction to that of the lower EMS. Such an M-EMS design widens the opportunities for using the technique under various conditions of continuous casting of liquid steel.

Fig 6 Quality of strand without stirring, with SMS, and dual coil M-EMS

The application of electromagnetic stirring of steels promotes the formation of an equiaxed crystallic zone in the strand. The stirring improves strand quality, even in steel casting with overheating. To further reduce and cut peaks in centre segregation, F-EMS, in combination with M-EMS or S-EMS, has to be used. F-EMS is particularly efficient when casting high carbon or high alloy steel grades. F-EMS and M-EMS combinations reduce the areas with the highest carbon content, where cementite and martensite otherwise can form. It has been found that stainless steels, solidifying with primary ferrite, have a sound centre at a reduction ratio of 3.6 when using S-EMS and F-EMS. The application of S-EMS increases the equiaxed crystallic zone instead of columnar structure and reduces cracks in the steel strand. The benefits available by using one or more EMS in combination are listed in Tab 1.

| Tab 1 Benefits available with using one or more EMS | ||||||

| M-EMS | M-EMS + F-EMS | M-EMS + S-EMS + F-EMS | M-EMS + S-EMS | S-EMS | S-EMS + F-EMS | |

| Pinhole and blowhole | +++ | +++ | +++ | +++ | – | – |

| Surface and subsurface cracks | +++ | +++ | +++ | +++ | – | – |

| Breakout reduction | ++ | ++ | ++ | ++ | +* | +* |

| Surface cracks (round) | ++ | ++ | ++ | ++ | – | – |

| Solidification structure and internal cracks | ++ | ++ | +++ | ++ | +** | +** |

| Centre line segregation, and centre porosity | ++ | +++ | +++ | ++ | ++ | +++ |

| V segregation | + | +++ | +++ | ++ | +*** | ++ |

| * S-EMS in high position | ||||||

| ** Better structure only in centre part of the product, after position of S-EMS, worse structure in external part compared to application of M-EMS. Risks of negative segregation when excessive stirring applied. | ||||||

| *** with S-EMS in low position | ||||||

For more demanding qualities the use of EMS can be justified when the costs of the quality defects, conditioning or rejections, or the costs of casting larger sections are too large. Rotary stirring is used for carbon steel with carbon less than 0.2 %. In some cases, in-mould stirring is preferred than the secondary stirring since in the secondary stirring the negative segregation is found. In-fact negative segregation does not have any effect on the mechanical properties but one minor exception is that it can cause local variation in the hardenability which is not appreciated. Carbon content between 0.2 % and 0.5 %, two-stage stirring is used. It is better to complement the in-mould stirring with the secondary stirring or final stirring. For carbon content higher than 0.5 % and alloy steels with a large solidification range, three-stage stirring is used.

Any benefits from EMS for slabs can be negated from the poor geometry. So, care is to be taken for the machining. Method of reducing submerged nozzle convection currents with the EMBR for improving cleanness. This consists of two sets of coils placed along the outer walls of the mould faces. The magnetic field reduces the liquid steel velocity and impurities float to the surface where they are trapped by the mould powder. The roll gap geometry of bloom casters and more considerably slab casters can have a major influence on the internal quality of continuous cast semis and on various types of segregation and consequently the increased levels of some elements in these segregated areas. The main types of segregation caused by deviations from the true roll gaps are (i) inter columnar macro segregation, (ii) centre line macro segregation, and (iii) off centre line semi macro segregation (also termed V segregation or spot segregation).

In the temperature range 1,300 deg C up to the solidus the ductility of steel is very low. This is due to the liquid phases of FeS and MnS which have segregated to the boundaries between dendrites. FeS and MnS both have melting points much lower than steel and hence these weak boundaries open at quite low tensile strains.

One of the metallurgical problems found in continuously cast products is the development of large columnar dendritic zones. The effect of columnar growth on the mechanical properties such as loss of ductility in steel has been investigated by Weiser. Alberney, have shown that centre line defects in the continuous casting can be considerably reduced by controlling the columnar growth regions. The control of columnar growth is crucial in producing good quality strand cast products.

Essentially, induction stirring causes a sweeping flow along the solid-liquid interface which affects the final solidification structure since it influences the local growth conditions such as the temperature gradient, the boundary layer thickness, and the structure and size of the ‘mushy zone’. Since macro-segregation is known to result from inter-dendritic fluid flow, reduction in the length of the ‘mushy zone is to effectively reduce the extent of macro-segregation, particularly along the centre line. Several studies have shown that EMS is an effective means of improving continuously cast steel solidification structures by preventing columnar growth.

The size of columnar zones and associated inter-dendritic segregation and shrinkage porosity are greatly reduced by the use of in-strand or in-mould electromagnetic stirring. The latter technique effectively increases the size of the equi-axed solidification zone and greatly reduces the amount of centre line shrinkage (Fig 6). The relative size of columnar and equiaxed zones in a cast cross section are also affected by superheating of liquid steel. High superheating in unstirred billets increases the size of the columnar zone because the nucleation of equiaxed dendrites is retarded. EMS reduces the effects of high superheats but does not completely compensate for the increased size of columnar zones developed by high superheat temperatures.

Superheat was one of the most fundamental factors recognized from the early years of continuous casting especially for medium and high carbon steels. In an early report, pilot plant tests were performed casting 150 mm x 150 mm billets of high carbon steels. It was proven that at low superheats or even sub-liquidus temperatures of casting, the centre line segregation was minimized. The electromagnetic stirring at the mould (M-EMS) exhibited some benefits, and the application of EMS at the strand (S) and final (F) stages of solidification started being installed in some casters. It was found that the combination of EMS, that is, (S+F)-EMS for blooms and (M+S+F)-EMS for billets, is the most effective method for reducing macro-segregation among various EMS conditions, causing them to solidify more rapidly during the final stages of solidification, providing more finely distributed porosities and segregation spots along the central region. The optimum liquid pool thickness was found to decrease as the carbon content increased, which can be attributed to longer solidification times in the solid fraction (fs) range from fs=0.3 to 0.7. The effect of superheat on the solidification structure has been analyzed, verifying the empirical fact that increasing superheat the columnar dendritic growth increases against the equiaxed one. They concluded that convection effects influenced micro-segregation behaviour of the studied high carbon (C less than or equal to 0.7 %), and high manganese steels.

The effect of F-EMS parameters with current intensity increasing from 300 A (ampere) to 400 A and frequency increasing from 4 Hz (hertz) to 12 Hz, on the electromagnetic forces and carbon concentration distribution in the central cross section of 70 steel square billet has been studied. The optimal F-EMS parameter to make uniform the central cross-sectional carbon concentration and minimize the centre carbon segregation of 70 steel billets has been obtained with a current intensity of 280 A and frequency of 12 Hz. Under this stirring parameter, the carbon segregation indexes for all sampling points are in the range of 0.92–1.05, which is attributed to the fact that its stirring intensity is more suitable for decreasing the strand centre temperature and increasing the solidification rate of the billet. Hence, the rejected solute element has limited time to transport after electromagnetic stirring which promotes the reduction of centre segregation.

It is well known that porosities and shrinkage cavity occur in the central part of continuous cast blooms and billets. Although there are good results in carbon segregation levels at a stirring current and frequency of 280 A and 12 Hz, respectively, further investigations have shown that the F-EMS has a considerable impact on the other internal qualities of a square billet.

The effect of F-EMS parameters on centre segregation was studied in 140 mm × 140 mm billet continuous casting process. In the model, the initial growth of equiaxed grains which can move freely with liquid was treated as slurry, while the coherent equiaxed zone was regarded as porous media. The results show that the stirring velocity is not the main factor influencing centre segregation improvement, which is more affected by current intensity and stirring pool width. Because solute transport is controlled by solidification rate as stirring pool width, centre segregation declines continuously with current intensity increasing. As liquid pool width decreases and less latent heat needs to dissipate in the later solidification, the centre segregation can be improved more obviously by F-EMS. Due to centre liquid solute enrichment and liquid phase accumulation in the stirring zone, centre segregation turns to rise reversely with higher current intensity and becomes more serious with stirring pool width further decreasing, it forms positive segregation and solute can be concentrate with weak stirring, leading to centre segregation deterioration. With the optimized current intensity, centre segregation improvement is better with respect to F-EMS.

Some F-EMS stirring techniques are more effective than others in terms of structure morphological transformation from original dendritic to globulitic and in its refining. Macrostructure of casts without the use of stirring is different from the one with the use of stirring. The structure can be obtained with conventional stirring is largely globule-shaped with some presence of dendrites and dendrite fragments. The structure obtained with modulated stirring consists of entirely globule-shaped crystals and structure appears to be more refined.

Grain size can be varied by applying different stirring setting. With F-EMS conventional stirring, the grain diameter is reduced in both cast mid radius and in central area with comparison with the unstirred structure. A further grain diameter reduction has been achieved with counter-rotating modulated and unmodulated stirring. However, the smallest grain diameter in the casts has been obtained with unidirectional modulated stirring, in comparison with the grain diameter in the cast without stirring.

In general, the microstructure of samples using F-EMS consists of globules and elongated grains in the structure obtained with stirring, and fine inter-granular eutectic network containing different compounds. The coarse dendritic structure of the cast products cast without stirring can be transformed into mainly globular one with some rosette shaped as a result of the conventional stirring application. The structure obtained with unidirectional modulated stirring consists of a mixture of fine round-shape globules and large elongated grains. This structure also appears to be more refined in comparison with that obtained with the conventional stirring.

The globule mean area and length in the microstructure of the combined mid-radius and centre area of the cast obtained with conventional stirring is when compared with the structure of the other casts. The globule mean area in the structure can be reduced, but not in case of structure obtained without stirring. The structure obtained with unidirectional modulated stirring in the casts, the globule mean area in these casts is reduced in comparison with conventional stirring. A similar trend is determined in reduction of the globule length. Concurrent with globule size reduction, their density has increased. The effect of the M-EMS on the solidification structures has been obtained under fixed superheat, casting speed, secondary cooling intensity, and M-EMS frequency. The ratio of the central equiaxed grain zone was found to increase with decreasing superheat, increasing casting speed, decreasing secondary cooling intensity, and increasing M-EMS current. But the equiaxed zone is limited for M-EMS, since it has more responsibility towards columnar zone. The grain size obviously decreased with decreasing superheat and increasing M-EMS current but was less sensitive to the casting speed and secondary cooling intensity.

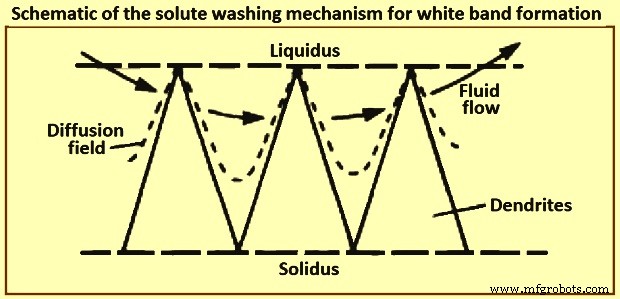

White band segregation – The increasing use of electromagnetic stirring (EMS) over recent years has brought with it increased interest in the problem known as white bands. The white band is a zone of negative segregation (appearing white on sulphur prints) frequently found in S-EMS stirred products and corresponding to the position of the solidification front during stirring. The visual appearance of segregation has not only given rise to the name but is probably also the white band’s most undesirable feature. The extent of negative segregation at the white band is less than the positive segregation at the centre line, but it is continued presence after hot working can result in a deterrent to customer acceptance, mostly on cosmetic grounds. Kor has suggested an explanation, in which the white band is the result of changes in growth rate at the start and end of strand stirring. White band is due to the solute washing mechanism which was firstly found by Bridge and Rogers. This proposes that the turbulent flows caused by EMS penetrate the dendrite mesh and sweep out enriched inter-dendritic liquid (Fig 7). However, in order to maintain this action it is necessary to assume that the removed solute is very rapidly dispersed throughout the remaining liquid. This being so, it is difficult then to explain the observed solute enrichment at the end of stirring.

Fig 7 Schematic of the solute washing mechanism for white band formation

Mathematical modelling

In tandem, mathematical modelling has played an important role in the implementation of EMS, as regards to providing a deeper understanding of the effects of stirring on, for example, the heat and fluid flow. A series of studies by Schwerdtfeger and co-workers have formed the cornerstone of the modelling in this area. Specifically, they have explored, both experimentally and theoretically, the effect of stirring in the round billet, rectangular bloom and slab geometries which are characteristic for the continuous casting of steel. These models consist of the Navier Stokes equations for the velocity field of the liquid metal and Maxwell’s equations for the induced magnetic flux density. In principle, these are two-way coupled, since the alternating magnetic field gives rise to a Lorentz force which drives the velocity field. This, in turn, can affect the magnetic field. Moreover, the frequency of the magnetic field is typically large enough to allow the use of the time-averaged value of the Lorentz force as input to the Navier Stokes equations.

Recent study by Vynnycky revisited the problem of a rotary EMS applied to round-billet continuous casting and found that the method used originally to determine the components of the Lorentz force led to a non-unique solution. This has been a consequence of the fact that the normal component of the induced magnetic flux density, rather than the tangential ones, has been prescribed as the boundary condition. Moreover, since the normal component has been prescribed in models for the case of longitudinal stirring for rectangular blooms also, it is natural to expect non-uniqueness in those models too. Furthermore, since the expressions for the components of the Lorentz force are still frequently used, it is clear that a resolution of the issue is still timely, especially in view of modern-day interest in modulated EMS. In this case, magnetic fields of different frequencies are applied and it is the intention that the resulting Lorentz force is to have a constant time-averaged part and a time varying one. It goes without saying that posing the correct boundary conditions for the magnetic field is important for achieving meaningful results from modelling.

Since the early industrial implementation of EMS, it has been recognized that demanding steel grades, especially those with a wide solidification range, benefit from stirring both within the casting mould and also at a later solidification stage. This type of stirring, in continuous casting of liquid steel, became known as final solidification zone stirring or F-EMS. Despite early reports on F-EMS effectiveness with respect to improving the cast strand internal quality, especially the structural soundness and segregation, in the long run it has been realized that the metallurgical performance of F-EMS lacked in both the effectiveness and consistency, which can be attributed to a number of defining factors. First, it is important to position the F-EMS with respect to the solidification stage which corresponds to a certain solid fraction level in the melt volume. Second, the stirring at this solidification stage is being performed under conditions of progressively diminishing stirring torque and increasing melt viscosity. The former occurs due to a reduction of the stirring pool radius, while the latter is due to an increase in the solid fraction of the melt.

There is also an additional important factor impacting on the stirring effectiveness, arising due to the nature of the magnetic field used for stirring. The stirring systems currently employed in the production of continuously cast steel products are based on application of a rotating magnetic field (RMF). Such fields have limitations in their application at a later, or advanced, solidification stage, arising from the fact that the resulting angular velocity is very nearly constant with respect to radial position. This flow pattern is characterized by intensive shear force and turbulence at the solid-liquid interface which is highly effective in terms of dendrite fragmentation and the subsequent development of an equi-axial solidification structure, but has very little impact on mixing in the melt volume, especially near its central region. In contrast, intensive turbulence and mixing throughout the melt volume is required at a late solidification stage in order to disrupt formation of the crystalline network and, associated with it, the development onset of structural defects such as porosity, fissures, and solutal segregation.

There have been numerous developments aimed at improvement of the RMF based stirring at a later solidification stage through enhancement of the secondary fluid flow in the radial-axial plane. Hence, intermittent and alternating stirring schemes, both of which use sequential forced and dormant periods, have been introduced in the 1980s. Kojima and co-workers, demonstrated experimentally, while Davidson and Boysan confirmed theoretically that strong recirculatory flow occurs in the radial-axial directions during the dormant periods (i.e. without active stirring) due to the initial axial gradient of the swirl flow.

However, these stirring methods have not resulted in a considerable improvement of F-EMS performance. The reasons for that can be found in the recent study by S Eckert and co-workers who have shown that the occurrence of strong recirculatory flows is contingent on a provision of a narrow range of stirring and casting parameters. Non-compliance with those provisions can negatively impact on stirring performance and even render it useless or harmful. There have been several recent attempts to intensify turbulence and mixing in the bulk of the solidifying melt by using modulated electric currents to energize the stirring coils. The objective is to produce a modulated electromagnetic field which consists of both a time-averaged and a time-varying component. These recent developments have been theoretical and laboratory-scale in nature and none has been implemented into production practice. Counter-rotating magnetic fields have also been tested for stirring a solidifying aluminum alloy in laboratory experiments conducted by Vives. Considerable improvements in solidification structure have been achieved by using this stirring method.

Advantages of EMS

Advantages of EMS in the final product depend on the application and some examples are (i) better hot workability, during extrusion forging of the bars the frequency of internal failures is lower, (ii) improved shearing ability by avoiding the structure which causes cracks, (iii) improved hardenability because of improved homogeneity, (iv) improved wire rod drawing performances with a low frequency of cup and cone breakages, and (v) higher and more consistent fatigue properties of bars.

Processo de manufatura

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Fundamentos de Fundição Contínua de Aço

- Papel do Molde na Fundição Contínua de Aço

- Tecnologia de Resfriamento Secundário no Processo de Fundição Contínua

- Breakouts durante o lingotamento contínuo de aço líquido

- Benefícios dos fornecedores de fundição de ferro como processo de fabricação

- Entendendo o processo de fundição em areia