Formação de incrustações no forno de reaquecimento

Formação de escamas no forno de reaquecimento

Os fornos de reaquecimento constituem um elemento importante na laminação de aços, em que os produtos de aço semi-acabados são aquecidos a uma temperatura desejada para alcançar as propriedades plásticas nos produtos para laminação. As finalidades básicas do aquecimento dos produtos de aço semi-acabados para laminação incluem (i) amolecer o aço para torná-lo adequado para laminação e (ii) fornecer uma temperatura inicial suficientemente alta para que o processo de laminação seja concluído na região de temperatura totalmente austenítica .

Durante o reaquecimento no forno de reaquecimento, o aço é passado através do forno ao longo do qual a temperatura é aumentada gradualmente até a zona de imersão. Nela, a temperatura é mantida constante para homogeneidade térmica e química do aço. O forno de reaquecimento é um forno de queima direta que usa combustível gasoso, líquido ou sólido e ar. A composição da atmosfera dentro do forno geralmente consiste principalmente de nitrogênio (N2), dióxido de carbono (CO2), vapor de água (H2O) e oxigênio livre (O2). A composição da atmosfera pode variar drasticamente durante a operação. Essas variações são funções da relação ar/combustível, que por sua vez, depende das condições de operação do forno e do moinho.

O forno de reaquecimento para o reaquecimento do aço é dividido conceitualmente em três zonas. A partir da extremidade de descarga do forno de reaquecimento, essas zonas são (i) zona de imersão, (ii) zona/zonas de aquecimento e (iii) zona de pré-aquecimento. Na zona de imersão, o combustível e o ar são queimados através dos queimadores do forno na estequiometria normal ou reduzida do combustível primário. Esta zona tem alta temperatura do forno. A temperatura do aço é equalizada através de sua seção transversal nesta zona. Os gases de exaustão desta zona viajam para as zonas de aquecimento. As zonas de aquecimento, que estão entre a zona de pré-aquecimento e a zona de imersão, requerem alta transferência de calor radiante para aumentar a temperatura da superfície do aço até aproximadamente a temperatura de laminação. O enriquecimento de O2 do ar de combustão nessas zonas promove a transferência de calor e diminui os fluxos volumétricos de gás do forno, tudo com o resultado benéfico de aumento de produtividade e eficiência térmica. Na zona de pré-aquecimento, o fluxo de gases das zonas anteriores fornece calor ao aço de entrada principalmente por convecção. Ar adicional é adicionado no início desta zona ou no final da zona de aquecimento para queimar todo o combustível restante. O calor sensível dos gases de escape é recuperado por transferência de calor para o aço ou no recuperador. A velocidade dos gases nesta zona deve ser a mais baixa possível para que seja proporcionado mais tempo de residência para a transferência de calor para o aço.

Durante o aquecimento do aço no forno de reaquecimento, as superfícies quentes do aço reagem com a atmosfera oxidante do forno, resultando na formação de uma camada de óxidos de ferro conhecida como incrustação. A perda de rendimento devido a este fenômeno pode variar de 1,0% a 3% do aço reaquecido.

A oxidação do aço para formar incrustações é uma consequência básica e, geralmente, inevitável do processo de reaquecimento em um forno de reaquecimento. As principais consequências da formação de incrustações são as perdas econômicas significativas incorridas em duas áreas principais, a saber (i) perda de rendimento do aço como óxidos de ferro, e (ii) perda de produto de primeira qualidade por superfície defeituosa causada por defeitos de incrustação laminada ou superfícies rugosas. A escala constitui uma perda de aço valioso.

A formação de incrustações é uma reação complexa que ocorre no forno de reaquecimento. As morfologias e microestruturas que se desenvolvem durante o aquecimento do aço no tratamento do forno de reaquecimento são consideravelmente modificadas pela formação e transformação de incrustações.

A quantidade de formação de incrustações durante o reaquecimento do aço no forno de reaquecimento depende de vários fatores. Esses fatores incluem (i) a composição do aço, (ii) a condição inicial da superfície do aço, (iii) a temperatura de reaquecimento, (iv) a composição da atmosfera do forno de reaquecimento que determina sua agressividade para a formação de incrustações e (v) o tempo de permanência no forno que é determinado pelo ciclo de reaquecimento. Para poder prever o efeito das alterações dos parâmetros de reaquecimento sobre a formação de incrustações resultante, é necessário ter dados de oxidação disponíveis que correspondam às condições variáveis do forno. Além disso, o controle aprimorado da atmosfera do forno permite um teor de O2 mais baixo e mais estável e, portanto, a redução da perda de aço pela formação de incrustações.

Os fenômenos de formação de incrustações (oxidação) na superfície do aço durante o reaquecimento do material de aço no forno de reaquecimento são inevitáveis e difíceis de controlar. As desvantagens da formação de incrustações incluem o consumo de aço e a queda de incrustações no caminho para o laminador, o que requer limpeza e geralmente causa problemas ambientais.

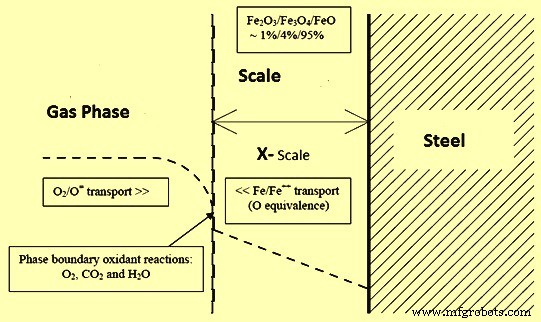

O mecanismo para a oxidação de alta temperatura do aço é dado na Fig 1. O mecanismo de oxidação pode depender de (i) o transporte de gás oxidante da fase gasosa a granel, (ii) reação(ões) de limite de fase na interface gás/escala , ou (iii) a difusão de cátions Fe para a interface incrustação/fase gasosa.

Fig 1 Mecanismo para a oxidação do aço em alta temperatura

A formação de incrustações de aço na presença de produtos gasosos de combustão aumenta a complexidade do processo de oxidação no forno de reaquecimento. Um elemento importante nesta complexidade de formação de incrustações é a inconsistência, que novamente é resultado da interação de parâmetros no forno de reaquecimento.

Uma economia de até 35% de perda de aço pode ser alcançada reduzindo o excesso de ar no forno de 70% para 20%. Além disso, um tempo de residência mais longo e temperaturas mais altas do aço no forno resultam na formação de quantidades excessivas de incrustações.

Normalmente existem duas fontes de O2 no forno de reaquecimento. Estes são (i) ar de combustão que é fornecido ao queimador para a combustão do combustível e (ii) entrada de ar que ocorre quando há uma pressão negativa no forno que é criada devido a vários motivos e isso leva à entrada de ar para a atmosfera do forno.

O aquecimento normal ou convencional do aço para temperaturas de laminação é aquecer o aço em um forno de reaquecimento que está sendo aceso por queimadores operando em ou ligeiramente acima da razão estequiométrica do combustível que está sendo usado. A razão estequiométrica de 100% é definida como a razão ar/gás que produz a combustão perfeita do combustível e produz uma atmosfera de gás de combustão composta apenas de N2, CO2, H2O e não há O2 livre. A combustão em uma relação ar/gás ligeiramente acima de 100% estequiométrico resulta em uma pequena porcentagem de O2 também nos gases de combustão.

À medida que o estoque de aço avança pelo forno de reaquecimento, sua temperatura aumenta. No entanto, a taxa de aumento de temperatura depende das taxas de queima nas zonas individuais do forno. Nos estágios iniciais de reaquecimento, o estoque de aço é exposto a baixas taxas de aquecimento para evitar o desenvolvimento de tensões térmicas. A massa de aço é então exposta a um aquecimento intenso até a zona de imersão, onde a temperatura de imersão é mantida para atingir uma temperatura uniforme do aço para a laminação subsequente.

À medida que a temperatura da superfície do aço aumenta, ele reage com a atmosfera oxidante do forno (O2, CO2 e H2O etc.), para produzir uma camada de óxido (camada de incrustação). A espessura da camada de escamas depende de vários fatores.

Há uma série de vantagens e desvantagens para a formação de incrustações em aço. As vantagens são:(i) a incrustação elimina os defeitos da superfície, como impurezas do pó de molde embutido na superfície da máquina de lingotamento contínuo, óxidos e rachaduras na superfície e, portanto, resulta em uma superfície de aço lisa e limpa, (ii) o calor liberado ao aço durante o processo de oxidação sendo uma reação exotérmica, responde por cerca de 2 % a 3 % da entrada total de calor, e (iii) a camada de incrustação reduz o fluxo de calor do aço para o ambiente (devido à sua menor condutividade térmica) quando o aço é transportado para o laminador. As desvantagens da formação de incrustações durante o reaquecimento do aço em um forno de reaquecimento incluem (i) perda de aço variando de 1% a 3% dependendo das condições de operação do forno, (2) acúmulo de incrustações dentro do forno e caminho de transporte de aço aquecido que requer um período de desligamento do forno para limpeza e (iii) retardou a transferência de calor do ambiente do forno para o aço, necessitando de períodos de aquecimento mais longos.

É importante minimizar a formação de incrustações durante o reaquecimento até um nível que seja vantajoso. Isso torna necessário monitorar e controlar todos os parâmetros relevantes durante a operação do forno de reaquecimento.

O assunto da oxidação de aços a alta temperatura sob diferentes condições tem sido estudado extensivamente. A consideração teórica da oxidação de metais puros mostra que existem dois mecanismos de controle principais. Inicialmente, há um crescimento linear da escala quando a taxa de oxidação é determinada por reações químicas de superfície. Isso geralmente dura por um curto período de tempo até que a camada de incrustação se estabeleça e a taxa de difusão de um dos reagentes através da camada de incrustação se torne o mecanismo de controle. No caso do ferro puro, é a difusão do ferro para fora da interface metal/escama que controla a taxa de oxidação. Isso leva diretamente à lei parabólica de que o peso oxidado por unidade de área é proporcional à raiz quadrada do tempo decorrido.

Quando o aço é aquecido em atmosferas mistas de gases, como é o caso do forno de reaquecimento, normalmente são observados desvios acentuados do comportamento do ferro puro. Isso pode resultar dos elementos de liga no aço. Estes causam inúmeros desvios do mecanismo de crescimento clássico, sendo um dos mais óbvios a inibição do movimento de deslocamento sob a ação de tensões superficiais geradas pelo crescimento da incrustação. que inibe a difusão do ferro e resulta em taxas de incrustação mais baixas. Além disso, muitas vezes é difícil distinguir um período inicial discreto de oxidação linear, enquanto um desvio significativo da lei parabólica, ao longo de todo o período de oxidação, é frequentemente observado.

As incrustações formadas nos aços geralmente continham trincas que, se normais à interface metal-incrustação, deram origem a caminhos alternativos para o transporte de gases de oxidação através da incrustação. Isso significa que a difusão através da incrustação não é mais o mecanismo de controle e pode resultar em oxidação aprimorada. Essas trincas podem ter surgido do escape de produtos gasosos de oxidação, como monóxido de carbono (CO), da interface incrustação-metal ou como resultado das tensões geradas durante o crescimento da incrustação. A geometria do aço também pode influenciar na geração de trincas na escala.

Os constituintes do gás de combustão de CO2, H2O e O2 são todos oxidantes para o aço quando a temperatura da superfície do aço está acima de cerca de 750 graus C. Para a oxidação de diferentes aços em atmosferas de CO2 e H2O, o passo limitante é a taxa de dissociação de CO2 ou H2O em O2 e CO ou H2 na superfície do óxido. No entanto, para a oxidação em atmosferas de O2, o passo limitante durante o período inicial de oxidação é a taxa de transporte de O2 da fase gasosa para a superfície da reação. Depois que a camada de óxido atinge uma certa espessura, a oxidação segue uma lei de velocidade parabólica onde a velocidade de oxidação é controlada pela difusão das espécies iônicas e vacâncias através da camada de óxido.

O efeito dos níveis de O2 nas taxas de oxidação do ferro a 700°C, 800°C e 900°C mostra que a taxa de oxidação parabólica aumenta com o aumento da porcentagem de O2, especialmente em temperaturas mais altas. O aumento mais significativo ocorre entre 0,4% e 2% de O2 a 950 graus C.

O efeito do vapor de água e CO2 na oxidação do ferro mostra que a taxa de formação de incrustações de ferro não é influenciada pelo vapor de água a 750°C, mas a 850°C e 950°C, a taxa aumenta por fatores de 1,2 e 1,6 respectivamente. Vê-se também que o CO2 produz um aumento menor do que o vapor de água. No caso de oxidação do ferro por CO2 na faixa de temperatura de 600°C a 1100°C, percebe-se que as taxas de formação de incrustações seguem leis de tempo linear e parabólica para tempos de exposição curtos e longos respectivamente.

A dependência das taxas de oxidação na temperatura está bem estabelecida e é conhecida por obedecer a uma relação de Arrhenius (essa relação indica a dependência da temperatura das taxas de reação). Em geral, a oxidação pode ser classificada em três estágios:(i) um estágio inicial caracterizado por um tipo linear de oxidação, (ii) um estágio final onde a oxidação é parabólica e (iii) um estágio intermediário onde uma transição de linear para parabólica mecanismo ocorre. A formação de incrustações é fortemente dependente da temperatura da superfície do aço e do seu tempo de residência no forno. Também depende da porcentagem de O2 presente no produto da combustão.

A temperatura tem sua influência na oxidação do aço. Em baixas temperaturas (900 graus C e abaixo), o teor de O2 tem muito pouca influência na oxidação do aço. Em altas temperaturas (1150°C e acima), o aumento do teor de O2 na atmosfera do forno de 0,3% para 3% aumenta a taxa de oxidação em 50%. Um aumento adicional do nível de O2 acima de 3% tem pouco efeito sobre a oxidação.

A oxidação em atmosferas complexas como as existentes no forno de reaquecimento, no entanto, mostra que a oxidação em gases multicomponentes pode causar os três mecanismos de oxidação juntos.

Sabe-se que o ferro (Fe) oxida para formar três óxidos bem conhecidos, a saber, wustita (FeO), magnetita (Fe3O4) e hematita (Fe3O4) em proporções determinadas pela cinética da reação, onde o óxido predominante é a magnetita. O entendimento básico da oxidação é que após o estágio inicial, o processo prosseguiu pela difusão externa do ferro (Fe 2+) para reagir com o oxigênio, fornecido pela atmosfera do forno durante o reaquecimento. O processo é definido como ocorrendo a taxas de crescimento parabólicas, levando à formação de três camadas de tipos de óxidos, a saber, FeO, Fe3O4 e Fe2O3 progressivamente, da superfície do metal para fora.

Wustita é a fase mais interna da escala que se forma próxima ao metal e é a fase rica em Fe. Tem o O2 mais baixo. É representado como FeO e não é estável abaixo de 570 graus C. No entanto, seu conteúdo na incrustação aumenta com o aumento da temperatura e ocupa cerca de 95 % da camada de incrustação quando a temperatura do aço está acima de 700 graus C. A densidade da wustita é de cerca de 5,87 g/cu cm. A wustita existe como uma estrutura monofásica termodinamicamente estável, em uma ampla faixa de composição. A não estequiometria da wustita aumenta com o aumento da temperatura e parece não atingir a composição estequiométrica FeO. Em comparação com as outras fases de incrustação e o próprio aço, a fase wustita tem um ponto de fusão relativamente baixo, que é de 1370 graus C a 1425 graus C. A fusão da camada wustita (lavagem) acelera a taxa de formação de incrustações e aumenta a penetração do contorno de grão . Isso não apenas reduz a qualidade da superfície, mas também aumenta o consumo de combustível do forno e reduz o rendimento.

A fase magnetita, Fe3O4 é a fase intermediária da escala. É o principal constituinte de equilíbrio de escala abaixo de 500 graus C. Tem uma faixa de densidade de 5 g/cu cm a 5,4 g/cu cm. Existe como um óxido deficiente em metal, mas em um nível muito menor que a wustita. Foi demonstrado a partir de vários estudos que tanto os cátions quanto os ânions se difundem no Fe3O4. À medida que a temperatura aumenta para cerca de 700°C, a formação de wustita ocorre às custas da fase de magnetita e em temperaturas elevadas, a magnetita ocupa apenas cerca de 4% da camada total de incrustação. A magnetita é mais dura e abrasiva que a wustita.

A fase hematita, Fe2O3, é a camada mais externa da escala e tem o maior teor de oxigênio. Ela se forma em temperaturas acima de cerca de 800 graus C. A densidade da hematita é de cerca de 5,24 g/cu cm. A hematita ocupa cerca de 1% da camada total de incrustação em altas temperaturas. Assim como a fase magnetita, a hematita é dura e abrasiva.

O forno de reaquecimento é um forno do tipo queima direta. Muitas reações podem ocorrer durante o reaquecimento; no entanto, as principais reações que fornecem calor no forno de reaquecimento são as seguintes.

C + O2 =CO2

2C + O2 =2CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2H2O

O produto da combustão é sempre altamente oxidante e a taxa de formação de incrustações aumenta com o aumento da temperatura da superfície e o enriquecimento parcial de O2 e dióxido de carbono (CO2) na atmosfera do forno. A taxa diminui à medida que a pressão parcial de monóxido de carbono (CO) aumenta. A porcentagem de O2 no produto da combustão é normalmente mantida em torno de 1% a 2% para minimizar a perda de incrustação.

Os níveis de produtos de combustão dependem da percentagem de ar de combustão utilizada. No caso de combustão completa, a combustão dá origem a produtos de combustão completa. Pode-se notar que à medida que a porcentagem do ar de combustão diminui, os oxidantes H2O e CO2 diminuem, enquanto aqueles que proporcionam ambiente redutor ao forno, como CO e H2, aumentam. A relação ar/gás também tem um grande impacto na temperatura adiabática da chama. Geralmente, as altas temperaturas do ar de combustão resultam em aumentos dramáticos nas temperaturas da chama.

Vários estudos foram feitos sobre o impacto da relação ar/combustível na oxidação do aço no forno de reaquecimento. Esses estudos mostram que quando a relação ar/combustível é diminuída de 1,1 para 0,9, há uma queda substancial na oxidação do aço. A redução adicional da relação ar/combustível tem apenas um efeito limitado.

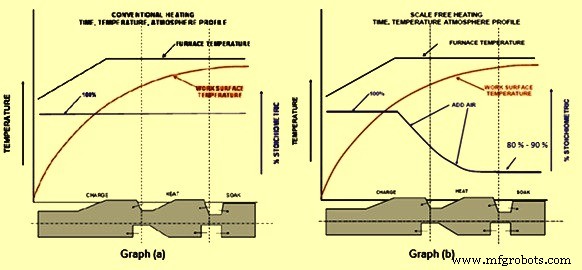

Normalmente, os queimadores em todas as zonas do forno operam em níveis de combustão estequiométricos ou ligeiramente acima de 100% e os perfis de tempo, temperatura e atmosfera resultantes à medida que o produto passa pelo forno são representados pelo gráfico (a) na Fig 2. Para redução substancial de incrustação formação no forno de reaquecimento durante o aquecimento do aço até as temperaturas de laminação, torna-se necessário que o forno seja acionado por queimadores operando bem abaixo da razão estequiométrica do combustível que está sendo usado (como na faixa de 80% a 90% da razão estequiométrica e a atmosfera do gás de combustão para conter CO e H2, bem como N2, CO2 e H2O na zona de imersão do forno. Para queimar os combustíveis (CO e H2), o ar necessário é introduzido na extremidade frontal do forno para queimar os combustíveis (CO e H2). Os perfis de tempo, temperatura e atmosfera resultantes à medida que o produto passa pelo forno são mostrados pelo gráfico (b) na Fig 2.

Os constituintes dos gases de combustão CO e H2 estão reduzindo ao aço e quando considerados com os outros constituintes dos gases de combustão de CO2, H2O e O2. A mistura de gases de combustão é redutora ou oxidante em aço dependendo da proporção de CO/CO2 e H2/H2O e dependendo da temperatura da superfície do aço. As razões CO/CO2 e H2/H2O são inversamente proporcionais à razão % estequiométrica de combustão. Portanto, se a atmosfera redutora pode ser criada na zona de imersão e convertida em atmosfera oxidante quando as temperaturas do aço são baixas, existe a possibilidade de redução de incrustação.

A queima em condições redutoras produz CO e H2 na atmosfera do forno em quantidades iguais. Isso se soma ao CO2 e H2O produzidos sob combustão estequiométrica. As relações CO/CO2 e H2/H2O necessárias para a redução da formação de incrustações são função da temperatura superficial do aço. Essas relações, por sua vez, definem a relação ar/combustível real necessária em um determinado ponto do aquecimento. As razões CO/CO2 e H2/H2O para um forno de aquecimento convencional, onde a combustão é em ou ligeiramente acima das condições estequiométricas, são zero, uma vez que não existe CO ou H2 na atmosfera do forno. A atmosfera resultante é oxidante ou se transforma em aço.

Fig 2 Perfil de tempo, temperatura e atmosfera no forno de reaquecimento

Processo de manufatura