Otimização da utilização de ferroligas durante a siderurgia

Otimização da utilização de ferroligas durante a fabricação de aço

Ferroligas são ligas de ferro com alto percentual de um ou mais de outros elementos como silício (Si) e manganês (Mn) etc. São frágeis e impróprias para uso direto na fabricação de produtos de uso. As ferroligas são importantes matérias-primas para o processo siderúrgico. Eles são usados principalmente para desoxidação e liga de aços.

As ferroligas têm faixas de fusão mais baixas do que os elementos puros e têm densidade mais baixa, portanto, podem ser incorporadas mais facilmente no aço líquido do que os elementos puros. Ferroligas são adicionadas ao aço líquido para realizar o processo de desoxidação de remoção do excesso de oxigênio (O2) do aço líquido. Possuem alta afinidade pelo O2 e formam óxidos na forma de escória.

As ferroligas são geralmente classificadas em dois grupos:(i) ferroligas a granel e (ii) ferroligas nobres ou especiais. As ligas de ferro a granel consistem em ligas principais, nomeadamente ferro manganês (Fe-Mn), ferro cromo/carga cromo (Fe-Cr) e ferro silício (Fe-Si). As ferroligas nobres são insumos vitais para a produção de aços especiais e ligas. Essas ferroligas são de alto valor e consumidas em baixos volumes. São eles:ferro molibdênio (Fe-Mo), ferro vanádio (Fe-V), ferro tungstênio (Fe-W), ferro titânio (Fe-Ti) e ferro nióbio (Fe-Nb). Algumas das ligas, como o silício-manganês, que contém ferro apenas em porcentagem muito pequena, também são geralmente classificadas como ferroligas a granel.

Nas boas práticas siderúrgicas, as ferroligas geralmente não são adicionadas ao forno de fusão e cerca de 60% a 90% das adições de ferroligas são feitas na panela durante a extração do aço líquido e o restante é adicionado durante os processos secundários de fabricação de aço. No entanto, há uma tendência de fazer mais adições durante os processos secundários de fabricação de aço ou mesmo no distribuidor com produtos de arames especiais.

Durante a adição da ferroliga ao banho de aço líquido, é necessário mergulhar a ferroliga no aço líquido. Após a adição, uma casca de aço é congelada na superfície da ferroliga. O calor transferido do aço líquido derrete novamente essa casca de volta à superfície original da ferroliga. A transferência de calor por convecção é uma função da agitação do banho e do superaquecimento e governa a fusão da casca.

Várias propriedades físicas e químicas das ferroligas afetam a dissolução da ferroliga no aço líquido. O ponto de fusão é o principal fator para a taxa de dissolução das ferroligas, enquanto outras propriedades importantes incluem densidade, condutividade térmica, calor específico e entalpia de mistura. A densidade determina se a adição flutua (ferrossilício), afunda (ferromanganês) ou é arrastada dentro do banho líquido (ferrocromo). A condutividade térmica, juntamente com o calor específico e a densidade, determinam a espessura da casca de aço, que se forma na adição a frio. Finalmente, uma forte reação exotérmica entre a ferroliga e o aço líquido (entalpia de mistura) pode reduzir substancialmente o tempo de assimilação (75% ferrosilício).

Minimizar o tamanho da ferroliga melhora a taxa de dissolução, o que é contrário à prática histórica onde grandes ligas de ferro eram empregadas para auxiliar na penetração da camada de escória. Infelizmente, o tamanho pequeno significa mais área de superfície para transportar gases e umidade indesejáveis, além disso, o tamanho pequeno da liga aumenta as perdas de poeira e incorre em dificuldades de manuseio. Foi determinado que o tamanho ideal para ferroligas está entre 3 mm e 20 mm. Injeção de arame e pó são meios de superar as limitações impostas pelo tamanho da liga fina.

Processos de fabricação de aço eficientes dependem do movimento do aço líquido (i) para dissolver as ferroligas, (ii) para flutuar as inclusões e (iii) para eliminar heterogeneidades químicas e de temperatura. As forças naturais podem induzir o movimento do aço líquido, por exemplo. convecção devido ao gradiente de temperatura ou energia da corrente descendente durante a torneira. A convecção natural é relativamente lenta e o movimento induzido pelo tap é limitado no tempo. Em contraste, forças externas, como injeção de gás através de uma lança, plugue ou ventaneira, podem criar um movimento significativamente mais intenso. A injeção de gás através de lanças e tampões porosos é o método predominante de agitação, normalmente empregado durante o processo de fabricação do aço.

O objetivo das práticas ideais de desoxidação é ligar O2 livre no aço líquido e remover inclusões de óxido que são formadas na desoxidação durante o vazamento e aumentar a eficiência dos elementos desoxidantes. O processo de desoxidação do aço líquido é um fenômeno peculiar. O aumento da concentração de ferroligas acima de um determinado valor crítico resulta na reoxidação do aço líquido.

Normalmente, três métodos principais de desoxidação são usados durante o rosqueamento do aço líquido. Estes são (i) aço de borda, o que significa que não há morte do aço líquido, (ii) aço semi-acabado, o que significa que o aço líquido é parcialmente morto e (iii) aço totalmente morto. Aços de rimar e aços semi-mortos não são adequados para o lingotamento contínuo do aço líquido e têm como objetivo principal produzir inclusões de silicato de Mn-Al (alumínio) que são deformáveis na laminação a quente e evitar inclusões cristalinas duras, como Al2O3 ( alumina) e MgO·Al2O3 (magnésia-alumina).

A maioria das práticas siderúrgicas atuais visa o abate completo dos aços líquidos. A sub-morte do aço leva à presença de bolhas de O2 no banho de aço líquido que, por sua vez, leva à presença de furos no produto fundido, e o funcionamento do tundish, etc. banho de aço líquido e adiciona mais custo ao aço. A otimização da desoxidação é necessária para atingir o mínimo de O2 dissolvido no aço líquido antes do início da fundição.

As ferroligas são adicionadas aos aços líquidos na panela por vários motivos, como (i) para desoxidar o aço líquido reagindo com O2 e formando óxidos que devem ser absorvidos pela escória, (ii) para ajustar a composição química final do o aço, e (iii) para atingir as propriedades mecânicas especificadas no aço, modificando as inclusões presentes no aço. Eles são um importante fator de contribuição de custos durante o processo de fabricação de aço. Eles também podem ser uma fonte constante de distúrbios de produção e comportamento inesperado do processo.

Durante a adição de ferroligas ao aço líquido, também ocorre a captação de outros elementos (por exemplo, carbono). Ao adicionar ferroligas, também é importante estar ciente e, se necessário, calcular o efeito de outros componentes das ferroligas na composição geral do aço. A captação de C (carbono) pode ser crítica em certos graus de aço C baixo e C ultrabaixo. Nesses casos, torna-se necessário usar as ferroligas de baixo C ou alta pureza mais caras.

A adição de ferroligas é normalmente feita como adições de panelas. Pode ser feito no rosqueamento e em cada uma das unidades siderúrgicas secundárias (como estação de enxágue de argônio, forno panela, CAS-OB ou unidade de desgaseificação a vácuo). Em geral, as adições a granel de ferroligas são normalmente feitas durante o rosqueamento na panela, com adições de 'corte' sendo feitas nas etapas subsequentes.

É importante estar ciente de que as adições de ferroligas feitas na panela não resultam em mudanças instantâneas na composição do aço, mas levam um tempo finito para dissolver. Portanto, tempo suficiente (tempo de mistura) deve ser fornecido para que as adições de ferroligas se dissolvam. As questões relacionadas ao tempo de mistura que são importantes são (i) partículas grossas se dissolvem em uma taxa mais lenta no aço líquido do que pós, arames e adições de partículas finas, (ii) agitar a panela (ou seja, por borbulhamento de argônio) acelera o processo de dissolução e também é essencial para homogeneizar a composição líquida de aço, e (iii) o tempo de mistura aumenta à medida que a temperatura diminui.

Um dos custos substanciais durante a operação siderúrgica são as adições das ferroligas. Portanto, é essencial ter uma melhor compreensão dos fatores que determinam a recuperação da liga e melhorar o controle da química final. A recuperação de ferroligas juntamente com a prática siderúrgica necessita de um bom controle para a utilização otimizada das ferroligas.

A precisão que a prática siderúrgica moderna precisa resultou em uma prática de adição mais cuidadosa de ferroligas ao banho de aço líquido. A prática siderúrgica moderna precisa de resultados repetíveis e consistentes com alto nível de recuperações. Sem dúvida, a prática siderúrgica desempenha um papel nas taxas de recuperação final, bem como no grau de desoxidação do calor, turbulência na panela e vários outros fatores. No entanto, as propriedades físico-químicas da ferroliga são muito importantes, pois têm um efeito importante na recuperação da ferroliga.

A taxa de recuperação da ferroliga ou simplesmente a recuperação da ferroliga é a quantidade do elemento que realmente aumenta na composição do aço líquido em vez de ser perdido para a escória. A recuperação de ferroligas é importante não apenas do ponto de vista econômico, mas também do ponto de vista da fabricação de produtos de alta qualidade com propriedades mecânicas altamente reprodutíveis. A recuperação de ferroligas depende de um vasto espectro de parâmetros, resumidos em três grupos a saber (i) tipo de elementos aditivos (concentração dos elementos aditivos e sua atividade química, em particular, afinidade ao O2, densidade, tamanho e forma das partículas, e concentração de impurezas etc.), (ii) métodos de adição (no forno, panela e métodos de injeção especiais, como injeção de arame etc.), e (iii) tecnologia de fabricação de aço (tipo e tamanho do forno de fabricação de aço, composição, condição , e quantidade de escória, temperatura do calor e período de tempo do calor).

A recuperação de ferroligas durante as operações siderúrgicas é afetada por diversos fatores. A oxidação da ferroliga é geralmente a principal causa de recuperação ruim ou errática. A recuperação da ferroliga é uma função da taxa de dissolução da liga, densidade da liga e O2 dissolvido no aço líquido (para ligas formadoras de nitreto, o N2 dissolvido também deve ser incluído). O aumento do O2 dissolvido no aço diminui a recuperação da ferroliga e diminui a taxa de dissolução das ferroligas com pontos de fusão maiores que o aço.

A taxa de dissolução é a propriedade mais importante que determina a recuperação da ferroliga. Quanto mais rápido a ferroliga entrar em solução, menores são as chances de perdas. Também a densidade da ferroliga é um fator importante. A densidade ideal da ferroliga deve estar na faixa de 6,2 gramas por centímetro cúbico (g/cc) a 7,6 g/cc. No entanto, se o aço líquido não for bem desoxidado, a recuperação pode ser baixa, mesmo que a ferroliga tenha uma alta taxa de solução e uma densidade ideal.

A transferência de adições de ferroligas de um estado sólido para o estado líquido pode ser considerada como fusão ou dissolução. A fusão ocorre quando o calor é aplicado, enquanto a dissolução ocorre quando o material sólido entra em contato com um líquido a temperaturas abaixo do ponto de fusão do sólido. O processo de dissolução pode ser dividido em duas etapas consecutivas. A primeira etapa é a reação de superfície na qual o sólido passa por uma mudança de fase para o líquido. A segunda etapa é o transporte dos átomos de soluto resultantes da interface para a massa do aço líquido por difusão através de uma camada limite. Qualquer um dos passos pode controlar a velocidade no processo de dissolução.

Além do valor dos elementos aditivos, as ferroligas contêm ferro e energia potencialmente química. O ferro na ferroliga tem um valor substancial, pois é bem definido e disponível em uma forma grumosa e de fusão rápida. A energia química também tem um valor potencial, mas também pode ser um problema e um custo. Ferroligas também podem conter inclusões e elementos vagabundos. Os elementos residuais em ferroligas podem ter limitações especiais devido à sua influência nas inclusões de óxidos ou outros precipitados (nitretos, carbonetos). As ferroligas também podem conter pequenas quantidades de impurezas, como enxofre (S), fósforo (P), gases como O2, nitrogênio (N2) e hidrogênio (H2) e umidade.

Em geral, para produzir aço limpo, o aço líquido deve ser desoxidado e os produtos da desoxidação devem ser removidos, bem como a reoxidação pela escória deve ser evitada de forma eficaz. Durante a extração do aço líquido do forno primário de fabricação de aço, a desoxidação do complexo Si/Mn/Al é realizada com ferroligas para atingir o alvo de inclusões de óxido mole de baixo ponto de fusão que se deformam durante a laminação e para evitar inclusões sólidas de Al2O3 no alumínio de -oxidação ou por desoxidação individual de desoxidantes.

As equações universais para a reação são definidas como 'x [M] + y[O] =MxOy'. Nesta equação M é o elemento aditivo e O é o oxigênio dissolvido no aço líquido. A constante de equilíbrio para a equação é dependente da (i) mudança de energia livre para a reação de desoxidação, (ii) elementos dissolvidos em aço líquido, (iii) atividade 'a' do elemento aditivo (a[M] =fM * %[M ] onde fM é os coeficientes de atividade do elemento aditivo em relação ao estado padrão de 1% Fe, (iv) os coeficientes de atividade de O2 em relação ao estado padrão de 1% Fe, e (v) atividade do produto de desoxidação geralmente tomado como 1 em estado sólido. Para uma composição de aço a uma temperatura específica, os coeficientes de atividade dos elementos aditivos são constantes e a constante de equilíbrio para cada elemento formador de óxido pode ser calculada. As reações de desoxidação mais comuns com suas constantes de equilíbrio e seus valores são dadas abaixo.

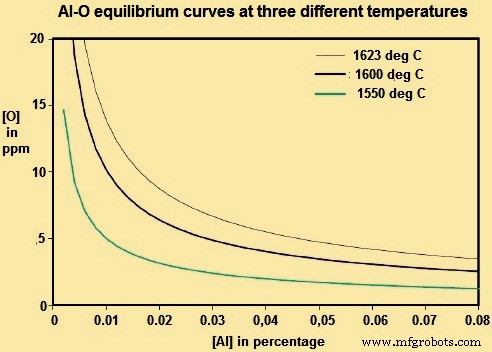

Ferroligas têm um efeito de resfriamento no aço líquido. A adição de ferroligas resulta em uma diminuição da temperatura do aço líquido. A redução da temperatura do aço líquido depende da capacidade calorífica e do calor de solução dos vários solutos. A única exceção importante é o Al, que reage exotermicamente com qualquer O2 presente (dissolvido no aço ou injetado através de uma lança) para aquecer o aço. Normalmente, a desoxidação com Al é mais eficiente em temperaturas mais baixas. Também deve-se ter em mente que o aço líquido esfria após a desoxidação, o 'produto de solubilidade' Al-O (ou seja, a curva de equilíbrio na Fig 1) também se torna menor. Isso significa que Al e O continuam a reagir, com a possibilidade de formação de partículas muito finas de Al2O3. A menos que tenham tempo de flutuar, ficarão presos no produto final.

Fig 1 Curvas de equilíbrio Al-O em três temperaturas diferentes

Processo de manufatura