Um Guia Rápido para Manutenção Preventiva Total

Em uma organização verdadeiramente eficiente, o cuidado dos ativos não pode ser responsabilidade exclusiva da equipe de manutenção. A manutenção preventiva total reconhece isso e oferece uma estrutura para expandir as responsabilidades de manutenção em todo o chão de fábrica.

Um número crescente de fabricantes está tentando implementar o TPM em um esforço para reduzir os custos operacionais, reduzir o tempo de inatividade e melhorar o OEE. Vamos ver por quê.

A essência da manutenção preventiva total (TPM)

A manutenção preventiva total representa uma abordagem organizada, padronizada e estruturada para a manutenção preventiva. O que é exclusivo do TPM é que ele capacita os operadores de máquina a assumir as responsabilidades básicas de manutenção. A ideia é que as pessoas que operam o equipamento possam ser capacitadas para realizar tarefas de manutenção de rotina em “suas” máquinas.

A manutenção preventiva total é usada como sinônimo de manutenção produtiva total. Eles compartilham a mesma sigla - TPM.

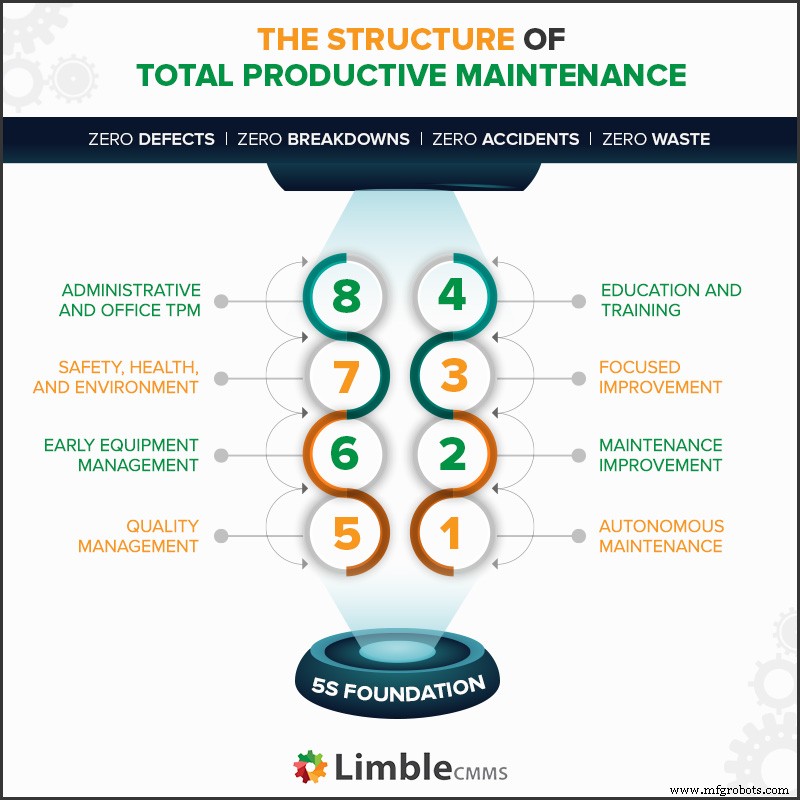

O TPM foi desenvolvido por Seiichi Nakajima no final dos anos 1950. Ele apresenta uma estrutura robusta que é representada pela fundação 5S e oito pilares que você pode ver na imagem abaixo.

Qualquer implementação de manutenção produtiva total está fadada ao fracasso se não for construída sobre uma base forte, o que é alcançado através do emprego da metodologia 5S.

O sistema 5S descreve as melhores práticas que os funcionários devem seguir para eliminar ações desnecessárias, padronizar procedimentos comuns e garantir que o ambiente de trabalho esteja sempre limpo e organizado.

Quando isso estiver estabelecido, a organização pode começar a implementar os pilares. Cada pilar se concentra na otimização de uma parte específica das operações de manutenção ou gestão da qualidade. Isso leva à criação de uma cultura de manutenção pró-ativa em toda a empresa e ao desenvolvimento de sistemas eficientes procedimentos de manutenção preventiva .

Parando na manutenção autônoma

O objetivo final da implementação do TPM é fazer com que uma organização o mais próximo possível da produção perfeita:zero defeitos, zero avarias, zero acidentes e zero desperdício. Atingir esse nível pode levar anos de melhoria contínua.

Muitas organizações não estão prontas para esse compromisso. No entanto, eles ainda podem se beneficiar da ideia central do TPM - envolver os operadores na manutenção do equipamento. Isso é feito através da implementação do primeiro pilar da manutenção produtiva total denominado manutenção autônoma .

Na manutenção autônoma, os operadores da máquina assumem a responsabilidade pelas tarefas básicas de manutenção, como inspeções visuais, verificações de segurança, limpeza e lubrificação. Isso libera os técnicos de manutenção para se concentrarem em tarefas de manutenção mais complexas.

Para saber mais sobre como implementá-lo, consulte nosso guia de manutenção autônoma.

Prós e contras de usar TPM

Implementação bem-sucedida da manutenção preventiva total:

- diminui o número de quebras de equipamento e atrasos na produção

- reduz o número de produtos com defeito e melhora a eficácia geral do equipamento

- padroniza o trabalho de acordo com as práticas recomendadas do setor

- leva a processos de produção enxuta e atividades de manutenção com desperdício mínimo; manufatura enxuta

- reduz os custos operacionais e de manutenção

- facilita o compartilhamento de conhecimento e melhores práticas em toda a organização

Os erros do operador são a causa raiz de muitas falhas de equipamento. Tornar os operadores das máquinas responsáveis pelos ativos com os quais trabalham leva a uma redução significativa nas avarias causadas pelo uso indevido do equipamento.

Claro, nem tudo é sol e arco-íris. Os benefícios mencionados acima não podem ser alcançados sem superar certos desafios:

- a implementação aleatória de programas TPM pode levar a grandes interrupções operacionais e pode desperdiçar muitos recursos internos para ganhos insignificantes

- a organização precisa de um plano bem elaborado com metas e responsabilidades claras

- fazer com que todos concordem com a ideia pode exigir muito gerenciamento de mudança

- algum investimento inicial para treinamento de funcionários, software de manutenção e consultores pode ser necessário

O escopo do treinamento de manutenção preventiva total

Um forte programa de treinamento de manutenção preventiva total deve ser projetado para permitir que os funcionários acompanhem as mudanças organizacionais.

Quando os processos são desenvolvidos, a empresa deve criar / atualizar procedimentos operacionais padrão e adicioná-los a um manual de operação e manutenção (se houver).

Devido à natureza do processo de TPM, a maior parte do treinamento será focada em operadores de máquina e pessoal de manutenção. O treinamento pode ser executado por meio de uma combinação de treinamento em sala de aula e treinamento on-the-job (OJT). Isso fornece um bom equilíbrio de conhecimento teórico e prático.

Também pode ser necessário algum treinamento para os gerentes responsáveis pelo processo. Felizmente, você pode encontrar muitos cursos de TPM online com uma simples pesquisa no Google. Dependendo do curso, você será apresentado aos conceitos básicos e avançados necessários para configurar um ambiente enxuto de manutenção e produção. E obtenha algum tipo de certificação TPM.

Por último, as empresas podem recorrer a consultores de TPM para obter ajuda. Eles o guiarão em todo o processo organizando seminários, treinando trabalhadores e trabalhando com sua equipe interna para eliminar desperdícios e melhorar os programas e procedimentos de manutenção.

Contando com software de manutenção preventiva total

O software CMMS é a melhor maneira de gerenciar qualquer tipo de trabalho de manutenção preventiva. Para uma abordagem mais holística, as soluções modernas de CMMS também podem ser integradas a um sistema ERP existente.

Existem tantas maneiras pelas quais o CMMS pode ser usado para otimizar as operações de manutenção. No contexto da manutenção preventiva total, ele:

-

- é usado para agendar, rastrear e organizar todos os recursos de manutenção (trabalho, mão de obra, ferramentas)

- oferece acesso instantâneo a procedimentos, listas de verificação, diretrizes de segurança e outros documentos importantes

- mantém um registro detalhado do histórico de manutenção de todos os ativos físicos, que é necessário para tomar decisões de manutenção inteligentes

- ajuda você a rastrear e prever o estoque de MRO necessário para manter um estoque equilibrado

- ajuda você a ficar em dia com suas despesas de manutenção

- pode se integrar com sensores de monitoramento de condição e análise preditiva para executar CBM ou manutenção preditiva

Se você estiver interessado em testar o Limble CMMS, você tem três opções:

- COMECE UMA AVALIAÇÃO GRATUITA DE 30 DIAS

- SOLICITE UMA DEMO

- EXPERIMENTE O NOSSO AUTO DEMO (leva você a um ambiente de teste onde você pode brincar com os recursos do Limble)

Apoiando a melhoria contínua

Organizações que não desejam mudar são descartadas pelas forças de mercado. O TPM não é a solução certa para todas as organizações, mas muitos dos princípios enxutos que ele prega são.

No mínimo, devemos todos nos esforçar para a melhoria contínua. Seja algo maior, como implantar uma solução de manutenção digital, ou algo pequeno, como atualizar os procedimentos operacionais padrão existentes - isso realmente não importa - contanto que estejamos avançando.

A maneira mais direta de melhorar as operações de manutenção é implementando um software CMMS moderno. Se você está interessado em como o Limble CMMS pode dar o salto inicial na transformação digital do seu departamento de manutenção, entre em contato conosco a qualquer momento.

Manutenção e reparo de equipamentos

- Diferença entre manutenção preventiva e preditiva

- Um guia para implementação da manutenção produtiva total

- Guia para KPIs de Fabricação

- Programa de manutenção preventiva:Um guia de oito etapas para construir um plano de PM

- Manutenção preventiva vs manutenção preditiva:de volta ao básico

- Manutenção preventiva:uma visão geral

- Manutenção Preventiva

- Manutenção:Resultados de longo ou curto prazo?

- Manutenção baseada em condição:um guia completo

- O que é Manutenção Preventiva?