Eletrocatalisadores de redução de oxigênio Fe-N-C altamente ativos e estáveis derivados de eletrofiação e pirólise in situ

Resumo

Eletrocatalisadores de alto desempenho para a reação de redução de oxigênio (ORR) são essenciais nas tecnologias de armazenamento e conversão de energia eletroquímica. Os eletrocatalisadores Fe-N-C foram desenvolvidos como uma das alternativas mais promissoras aos materiais de metais preciosos. Os eletrocatalisadores M-N-C atuais geralmente são derivados do tratamento térmico de alta temperatura de um polímero contendo nitrogênio ou estruturas metal-orgânicas (MOFs). Aqui, desenvolvemos nanofibras mesoporosas de Fe-N-C com uréia de baixo custo e FeCl 3 como fonte de nitreto e ferro; os eletrocatalisadores com locais ativos abundantes de Fe-Nx e grande área de superfície foram sintetizados via eletrofiação, pirólise in situ e processo de tratamento com ácido. O uso de condições de vedação no processo de calcinação pode melhorar efetivamente o teor de espécies de nitrogênio no catalisador, o que é importante para melhorar o desempenho. O material eletrocatalisador preparado apresenta um bom desempenho eletrocatalítico para ORR em eletrólito alcalino (potencial de início de 0,93 V e potencial de meia onda de 0,82 V); entretanto, o eletrocatalisador expressa boa estabilidade e tolerância ao metanol. Este trabalho pode fornecer um novo pensamento para o desenvolvimento de eletrocatalisadores ORR de alto desempenho.

Histórico

As células a combustível são de grande interesse para dispositivos de conversão de energia limpa, e a reação de redução de oxigênio (ORR) é o principal fator limitante [1]. Eletrocatalisadores à base de platina foram considerados os catalisadores mais eficazes para ORR, mas eles ainda são seriamente restringidos por questões relacionadas ao seu alto custo, durabilidade insuficiente, efeito cruzado, envenenamento por CO e reserva limitada na natureza [2, 3]. É necessário desenvolver catalisadores de metal não preciosos com alto desempenho de ORR para substituir os catalisadores à base de Pt para aplicações práticas. A este respeito, uma abundância de trabalhos, incluindo metal de transição e carbonos co-dopados com nitrogênio (M – N / C, M =Fe, Co, Ni) [4,5,6,7,8], heteroátomo livre de metal- carbonos dopados [9,10,11] e compostos de óxido de metal-carbono [12, 13], foram relatados para substituir os catalisadores à base de Pt. Dentre esses candidatos, o Fe-N-C emergiu como o de maior potencial devido à sua excelente atividade e estabilidade para ORR [4,5,6].

Atualmente, os pesquisadores relataram que o excelente desempenho de ORR em catalisadores Fe-N-C foi derivado dos sítios de ferro coordenados com nitrogênio (Fe-Nx) embutidos nos planos basais de carbono [14, 15]. Os cálculos da teoria funcional da densidade (DFT) mostram que a configuração do Fe-Nx afeta significativamente as estruturas eletrônicas do centro de Fe, o que afeta ainda mais a energia de ligação dos reagentes (O 2 ), produtos (H 2 O) e intermediários (por exemplo, H 2 O 2 , OOH * e OH *) com o centro de Fe, levando a variações na atividade eletrocatalítica [16, 17]. Para obter catálise Fe-N-C ORR de alto desempenho, ela deve ser dedicada à construção de locais abundantes de Fe-Nx. A forma mais direta foi com os complexos de pirólise contendo Fe – N 4 porções ou estruturas metal-orgânicas (MOFs); no entanto, eles foram obtidos por um processo de reação complexo. Além disso, a morfologia do suporte de carbono e a temperatura de pirólise também afetam a exposição do local ativo e a condutividade que determinam ainda mais o desempenho do eletrocatalisador.

Neste trabalho, desenvolvemos nanofibras mesoporosas de Fe-N-C com uréia de baixo custo e FeCl 3 como fonte de nitreto e ferro; os eletrocatalisadores com locais ativos abundantes de Fe-Nx e grande área de superfície foram sintetizados via eletrofiação, pirólise in situ e processo de tratamento com ácido. O uso de condições de vedação no processo de calcinação pode melhorar efetivamente o teor de espécies de nitrogênio no catalisador, o que é importante para melhorar o desempenho. Os catalisadores Fe-N-C exibem alta atividade ORR em meios alcalinos; também demonstrou notável estabilidade e tolerância ao metanol.

Métodos

Síntese das nanofibras mesoporosas Fe-N-C

Todos os produtos químicos no experimento foram usados sem qualquer purificação adicional. Em um experimento típico, 0,8 g de poliacrilonitrila (PAN; Mw =150.000), 0,1 g de FeCl 3 , e 0,5 g de ureia foram dissolvidos em 10 mL N - N -dimetilformamida (DMF) sob agitação vigorosa durante 6 h para formar uma solução homogênea. Para um processo de eletrofiação típico, o diâmetro da fieira era de 0,9 mm; uma distância de 15 cm e uma tensão de corrente contínua de 18 kV foram mantidas entre a ponta da fieira e o coletor. Após a eletrofiação, as fibras obtidas foram coletadas e mantidas em forno tubular a 800 ° C por 2 h. Deve-se notar que para evitar a volatilidade do N em alta temperatura, uma tampa foi colocada no topo do barco de porcelana. Em seguida, o produto foi imerso em HCl por 5 dias para retirada do ferro redundante. Por fim, foram obtidas as nanofibras porosas de Fe-N-C, que recebeu o nome de FN-800.

Instrumentos

A amostra preparada foi caracterizada por difração de pó de raios-X (XRD; difratômetro Philips X'Pert Pro Super, λ =1,54178 Å), microscopia eletrônica de transmissão (TEM; Tecnai G20), microscopia eletrônica de varredura de emissão de campo (FE-SEM; Hitachi, SU 8010), espectro de dispersão de energia (EDS; JEOL JEM-ARF200F), isotermas de adsorção de nitrogênio − desorção (Micromeríticas ASAP 2000); Espectro de fotoelétrons de raios-X (XPS; ESCALAB MK II) e espectroscopia Raman (espectrômetro HR 800 Raman, Jobin Yvon, Horiba, França) usando um laser verde de 532 nm.

Medições eletroquímicas

Todas as medidas eletroquímicas foram realizadas em um sistema de três eletrodos em uma estação de trabalho eletroquímica (CHI660B). Em primeiro lugar, 5 mg de catalisadores e 150 μL de soluções de Nafion 5% em peso (Sigma-Aldrich) foram dispersos em 350 μL de solução de etanol com sonicação por 30 min para formar uma tinta homogênea. Os 5 μL da dispersão acima foram carregados em um eletrodo de carbono vítreo de 3 mm de diâmetro. Voltametria de varredura linear com uma taxa de varredura de 5 mV s −1 foi conduzido em solução de KOH 0,1 M (purgado com oxigênio por 20 min) usando eletrodo Ag / AgCl (KCl 3 M) como eletrodo de referência e o fio de platina como contra eletrodo. Os potenciais medidos vs Ag / AgCl (3 M KCl) foram convertidos para a escala de eletrodo de hidrogênio reversível (RHE) de acordo com a equação de Nernst:

$$ {E} _ {\ mathrm {RHE}} ={E} _ {\ mathrm {Ag} / \ mathrm {AgCl}} + 0,059 PH + {E ^ 0} _ {\ mathrm {Ag} / \ mathrm { AgCl}} $$ (1)

onde E Ag / AgCl é o potencial medido experimentalmente vs referência Ag / AgCl e E 0 Ag / AgCl =0,21 V a 20 ° C [18]. Os valores de potencial fornecidos ao longo do texto são comparados com RHE, a menos que seja indicado de outra forma.

O número aparente de elétrons transferidos durante o ORR foi determinado pela equação de Koutechy − Levich dada por:

$$ \ frac {1} {J} =\ frac {1} {J_L} + \ frac {1} {J_K} =\ frac {1} {{B \ upomega} ^ {1/2}} + \ frac {1} {J_K} $$ (2) $$ \ mathrm {B} =0,62 \ mathrm {nF} {C} _0 {\ left ({D} _0 \ right)} ^ {2/3} {v} ^ {1/6} $$ (3)

onde J é a densidade de corrente medida, J K é a densidade de corrente cinética, J L é a densidade de corrente limitada por difusão, ω é a taxa de rotação do eletrodo, F é a constante de Faraday (96.485 C mol −1 ), C 0 é a concentração em massa de O 2 (1,2 × 10 −3 mol L −1 ), D 0 é o coeficiente de difusão de O 2 (1,9 × 10 −5 cm 2 s −1 ) e ν é a viscosidade cinética do eletrólito (0,01 cm 2 s −1 ) [18].

Resultado e discussão

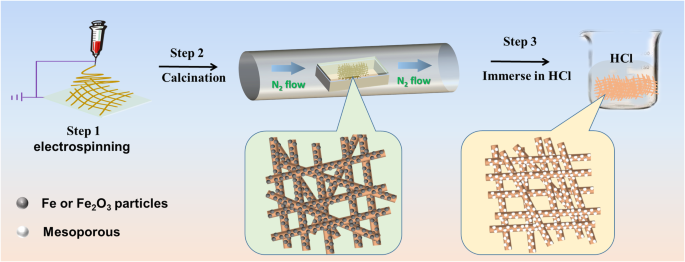

As nanofibras mesoporosas de Fe-N-C foram preparadas por eletrofiação, carbonização e, subsequentemente, processo de imersão em HCl. A Figura 1 ilustra o esquema geral de preparação do catalisador. Em primeiro lugar, solução precursora contendo polímero, FeCl 3 (Fonte de Fe), e uréia (fonte de N) foi preparada e seguida pelo processo de eletrofiação, e as nanofibras precursoras foram obtidas; foi transferido para o forno tubular para carbonizar o polímero; deve-se notar que, para fingir que a uréia é volátil sob alta temperatura, uma cobertura foi coberta na parte superior do cadinho; em seguida, o pó preto obtido foi imerso em solução de HCl por 5 dias para remoção do excesso de partícula metálica e, em seguida, foram obtidas as nanofibras mesoporosas Fe-N-C (denominadas FN-800).

Ilustração das etapas de preparação de nanofibras mesoporosas de Fe-N-C

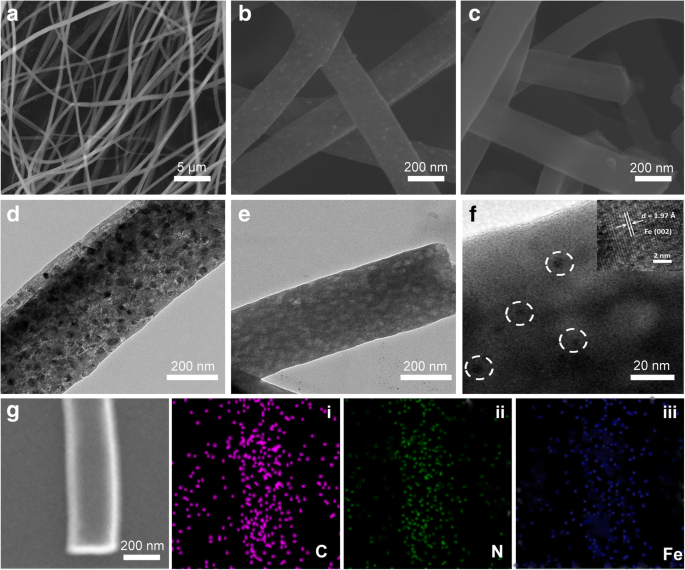

A Figura 2a – c corresponde à evolução da morfologia das nanofibras durante as três etapas do processo de preparação, respectivamente. Como mostrado, a nanofibra precursora da eletrofiação era maior do que várias dezenas de micrômetros e o diâmetro é de cerca de 500 nm (Fig. 2a). Após a calcinação, o diâmetro diminuiu para cerca de 200 nm; entretanto, muitas partículas foram encontradas incrustadas nas nanofibras (Fig. 2b), e o TEM sugere ainda o conteúdo abundante tanto na superfície quanto no interior (Fig. 2d). São formados por alta concentração de ferro no precursor, que possui grande energia superficial em altas temperaturas e fácil aglomeração. A Figura 2c é a imagem SEM da amostra com tratamento ácido. Claramente, as partículas de ferro na superfície das nanofibras desapareceram, e o TEM sugere que as partículas de metal dentro das nanofibras também podem ser removidas (Fig. 2e); além disso, também revela a estrutura porosa final do material Fe-N-C. Além disso, várias partículas com um diâmetro de cerca de 5 nm foram encontradas nas nanofibras sob grandes ampliações, um espaçamento atômico (0,197 nm) foi distinguido por HRTEM (inserção da Fig. 2f), que pode ser atribuído às franjas da rede (002) da fase tetragonal Fe (JCPDS 34-0529). O ferro residual é benéfico para a catálise e também sugere boa estabilidade. Os espectros de EDX revelam que a amostra foi construída por Fe, N, C e O. A razão atômica foi 0,78, 0,53, 95,21 e 3,48%, respectivamente (Arquivo adicional 1:Figura S1). Isso sugere que, embora uma grande quantidade de metal tenha sido removida, muito ainda sai. A imagem de mapeamento EDX indica que os elementos Fe e N foram uniformemente distribuídos na nanofibra (Fig. 2g, i – iii).

Imagens SEM de FN-800:antes da calcinação ( a ), calcinação em 800 ° C ( b ), e com imersão em ácido ( c ) Imagens TEM de FN-800:calcinação em 800 ° C ( d ); com imersão em ácido ( e , f ) A inserção de f é HERTEM da área do círculo branco. SEM e imagem de mapeamento de elemento correspondente do FN-800 ( g SEM; eu C; ii N; iii Fe)

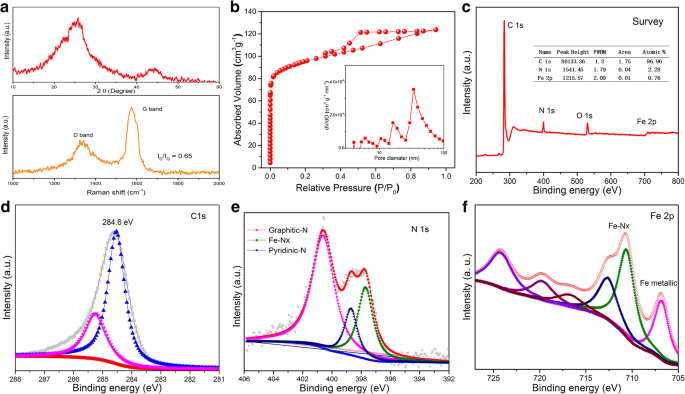

A fase e a cristalinidade do FN-800 foram determinadas por XRD como mostrado na Fig. 3a - topo. Os picos em 2 θ de 26 ° e 44,5 ° correspondem aos (002) e (100) pico de difração da grafite (JCPDS 06-0675) [19]; indica a natureza grafítica. Nenhum pico óbvio atribuível ao Fe pode ser observado; deve ser o resultado do baixo teor (0,78%) e dispersão uniforme. Além disso, o espectro Raman foi acompanhado para investigar a estrutura e a qualidade dos materiais de carbono (mostrado na Fig. 3a - abaixo). Claramente, a banda G era mais alta do que a banda D e o I D / eu G a proporção é de 0,65, o que indica os recursos altamente grafitados. O espectro Raman do N-800 (sem FeCl 3 ) também foi exibido no arquivo adicional 1:Figura S2, que sugere um I D / eu G proporção que é 1,06. O resultado indica que a introdução de FeCl 3 pode ser catalítico para a formação de carbono grafítico mais ordenado, o que é útil para a estabilidade e transferência de carga. Fenômeno semelhante foi encontrado em outro trabalho [19].

Espectros de XRD e Raman de FN-800 ( a , topo e a , baixa). N 2 isotermas de sorção e de FN-800 ( b , a inserção corresponde à distribuição do diâmetro dos poros). Espectro XPS do FN-800:levantamento ( c ), C 1s ( d ), N 1s ( e ), e ( f ) Fe 2p

A área de superfície e a natureza porosa do FN-800 foram avaliadas por N 2 análise de absorção e dessorção (Fig. 3b). Os notáveis loops de histerese do tipo IV indicaram a estrutura mesoporosa, que exibe uma área de superfície BET (354 m 2 g −1 ) e o diâmetro médio dos poros de 35,9 nm que indica um tipo mesoporoso (mostrado na inserção). Os dados do FN-800 que estava sem tratamento com ácido também foram coletados e mostrados no arquivo adicional 1:Figura S3, e uma área de superfície BET de 140 m 2 g −1 foi gravado; mais de 1,5 vezes o crescimento da área de superfície foi derivado dessas estruturas porosas. Sem dúvida, uma grande área de superfície pode expor o local mais ativo e o contato com o reagente durante o processo catalítico, o que é benéfico para o processo de ORR.

Medições de XPS foram conduzidas para elucidar a composição química e as configurações de ligação do elemento nas nanofibras mesoporosas de Fe-N-C. O espectro de pesquisa do FN-800 revelou a presença de elementos C (96,96 em%), N (2,28 em%) e Fe (0,76 em%) (Fig. 3c e tabela de inserção). Os espectros XPS de alta resolução dos espectros de C 1s foram mostrados na Fig. 3d, que apresenta dois picos localizados a 284,6 e 285,4 eV, respectivamente. O pico da posição padrão C foi derivado do grafítico, e o pico da posição de maior energia pode ser atribuído à ligação C, como Fe-C e C-N. Os espectros de N 1s (mostrados na Fig. 3e) podem ser ajustados em três picos que são atribuíveis aos locais N piridínico (398,7 eV), N grafítico (400,6 eV) e Fe-Nx (397,7 eV) [20,21, 22,23], respectivamente. Foi relatado que o N grafítico desempenha um papel crucial na redução do oxigênio; além disso, o N piridínico e o N pirrólico podem servir como sítios de coordenação de metais devido aos seus pares de elétrons isolados. Esses três tipos de nitrogênio ativo ORR são de alto teor em nosso elecrocatalisador FN-800 [22, 23]. O espectro Fe 2p é mostrado na Fig. 3f. O pico em 707,2 eV sugere a presença de ferro metálico; o pico em 712,9 eV, 717,4 eV e 724,5 eV deve ser atribuído a espécies de ferro oxidado; o pico em 720 eV foi um pico de satélite; e o pico em 711,2 eV indica a ligação Fe-N [24, 25], que concorda com os espectros de N 1s anteriores.

Para investigar como a cobertura do barco de porcelana influencia na formação de Fe-Nx durante o processo de carbonização, outra amostra de FN-800 também foi preparada da mesma forma que apenas altera o processo de carbonização removendo a cobertura. A varredura de pesquisa XPS e o espectro de alta resolução N1s da amostra estavam presentes no arquivo adicional 1:Figura S4; claramente uma diminuição do pico N foi encontrada no arquivo adicional 1:Figura S4a; e a porcentagem de C, N e Fe dos elementos é 97,36, 0,86 e 0,97, respectivamente; o elemento N perdeu cerca de 62% sem a cobertura. E os espectros de N 1s revelam apenas dois picos atribuídos ao N piridínico e ao N grafítico; o Fe-Nx desapareceu, o que corresponde à maior energia de formação. Combinado com a fonte de nitrogênio (ureia), a condição de reação e os dados de caracterização correspondentes, propusemos que, durante o processo de reação, a uréia primeiro produz amônia em temperaturas mais baixas (~ 160 ° C). Se não houver cobertura, ele será retirado pelo gás de arraste (N 2 ) A cobertura pode produzir um ambiente rico em aminas no barco de porcelana; a amônia formará ainda um composto complexo e, em seguida, a partir de locais Fe-Nx. Na verdade, a amônia também foi usada como fonte de nitrogênio para a preparação do catalisador Fe-N-C para ORR [26, 27]. Nosso resultado sugere que a ureia pode ser usada como uma fonte barata de nitrogênio para construir o eletrocatalisador Fe-N-C por meio de uma melhoria simples durante o processo de recozimento.

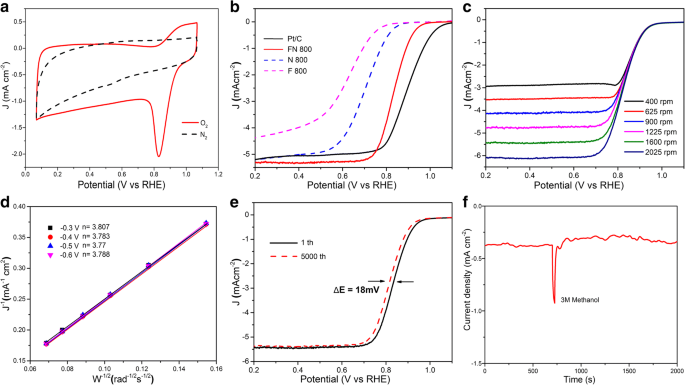

A atividade eletrocatalítica do FN-800 foi avaliada primeiramente por voltametria cíclica, e o resultado foi mostrado na Fig. 4a; um pico de redução de oxigênio óbvio para amostras no O 2 -saturada solução foi observada, ao passo que nenhuma corrente de voltametria perceptível foi encontrada na presença de N 2 . As curvas de voltametria de varredura linear (LSV) foram obtidas com uma taxa de varredura de 5 mV / se uma taxa de rotação de 1600 rpm. Conforme mostrado na Fig. 4b, a curva de polarização do FN-800 exibe um potencial de início de 0,93 V e um potencial de meia onda de 0,82 que estava próximo de Pt / C (potencial de início de 0,96 V e potencial de meia onda de 0,8 V) . O desempenho do ORR é competitivo entre o eletrocatalisador Fe-N-C e outro M-N-C relatado (Arquivo adicional 1:Tabela S1). Em contraste, F-800 (sem N) e N-800 (sem Fe) expressam baixa capacidade de redução de oxigênio, o que indica a importância das espécies Fe-Nx para a ORR neste sistema. As medições RDE sob diferentes velocidades de rotação (Fig. 4c) revelam um número de transferência de elétrons de 3,77-3,807 em - 0,30 a - 0,6 V com base nos gráficos de Koutecky – Levich (K – L) (Fig. 4d), sugerindo que o FN O catalisador -800 favorece um processo de transferência de quatro elétrons para ORR e O 2 é reduzido a OH - . Em contraste, as amostras comparativas mostraram um número de transferência de elétrons muito menor de 1,69–2,07 para F-800 e 1,75–2,43 para N-800, indicando baixa seletividade de eletrocatálise para esses catalisadores (Arquivo adicional 1:Figura S5). Portanto, os catalisadores com diferentes temperaturas de carbonização na faixa de 600-1000 ° C também foram avaliados (Arquivo adicional 1:Figura S6) e a maior atividade de ORR foi alcançada a 800 ° C, o que foi acordado com o trabalho anterior [28].

a Curvas CV de FN-800. b Curvas LSV de FN-800, F-800, N-800 e Pt / C em solução de KOH 0,1 M. c Curvas RDE de FN-800 em várias taxas de rotação. d Os gráficos K – L correspondentes ( J −1 vs. ω -1/2 ) em diferentes potenciais. e Curvas LSV de FN-800 em solução de KOH 0,1 M:inicial e após 5000 ciclos. f Teste de tolerância ao metanol do FN-800

Além do desempenho do ORR, a estabilidade é outro fator chave para o catalisador. O resultado do teste estava presente na Fig. 4e; O catalisador FN-800 exibe desempenho de durabilidade notável, no qual o potencial de meia onda diminui em apenas ∼ 18 mV após 5000 ciclos, sem variação apreciável no potencial de início. Pode ser porque o catalisador é preparado a partir de um ambiente ácido. O teste de tolerância ao metanol também foi feito (Fig. 4f). Como mostrado, após a adição de metanol 3,0 M, a densidade de corrente ORR de FN-800 permanece quase a mesma com alteração insignificante, exceto por uma leve oscilação que indica boa tolerância ao metanol.

Conclusões

Em conclusão, nanofibras mesoporosas de Fe-N-C com abundantes sítios ativos de Fe-Nx e grande área de superfície foram sintetizadas via eletrofiação, pirólise in situ e processo de tratamento com ácido. O uso de condições de vedação no processo de calcinação pode melhorar efetivamente o teor de espécies de nitrogênio no catalisador, o que é importante para melhorar o desempenho. O material compósito conforme preparado apresenta um bom desempenho eletrocatalítico para ORR em eletrólito alcalino (potencial de início de 0,93 V e potencial de meia onda de 0,82 V); entretanto, o eletrocatalisador expressa boa estabilidade e tolerância ao metanol. Este trabalho pode fornecer um novo pensamento para o desenvolvimento de eletrocatalisadores ORR de alto desempenho.

Abreviações

- DMF:

-

N - N -Dimetilformamida

- EDS:

-

Espectros de dispersão de energia

- MOFs:

-

Estruturas metal-orgânicas

- ORR:

-

Reação de redução de oxigênio

- PAN:

-

Poliacrilonitrila

- SEM:

-

Microscópio eletrônico de varredura

- TEM:

-

Microscopia eletrônica de transmissão

- XPS:

-

Espectro de fotoelétrons de raios-x

- XRD:

-

Padrões de difração de raios-x

Nanomateriais

- Funcionamento e aplicações do sensor de oxigênio

- Rota de eletrofiação em uma etapa de nanofibras de Rutilo TiO2 modificadas com SrTiO3 e suas propriedades fotocatalíticas

- Eletrospinning em substratos isolantes pelo controle da molhabilidade e umidade da superfície

- Carbono de alta porosidade autodopado com nitrogênio altamente grafítico para a eletrocatálise da reação de redução de oxigênio

- Preparação de nanoesferas poliméricas impressas com íons de paládio (II) e sua remoção de paládio (II) da solução aquosa

- Um estudo de nanofibras de carbono e carbono ativo como supercapacitor simétrico em eletrólito aquoso:um estudo comparativo

- Aerogel de Grafeno / Polianilina com Superelasticidade e Alta Capacitância como Eletrodo de Supercapacitor Altamente Tolerante à Compressão

- Reação de redução de oxigênio no nanocatalisador de PtCo:envenenamento por ânion (Bi) sulfato

- Metassuperfícies plasmônicas opticamente ativas com base na hibridização de acoplamento In-Plane e Out-of-Plane Coupling

- Telas fibrosas à base de iodo com eletrofiação in situ para curativo antibacteriano