Esfoliação de pedra de moinho:uma esfoliação de cisalhamento verdadeiro para óxido de grafeno de poucas camadas de tamanho grande

Resumo

Uma pedra de moinho (MS) foi introduzida na produção de óxido de grafeno de poucas camadas de grande porte (FLGO) por meio de esfoliação por cisalhamento real, a fim de minimizar a fragmentação. O MS foi construído com duas placas de vidro, onde a placa superior foi projetada para girar contra a placa inferior estacionária, gerando assim uma verdadeira força de cisalhamento. Grafite levemente oxidado (MOG) foi usado para esfoliação MS a fim de obter boas propriedades e alto rendimento. As rpm de rotação (10, 20, 30, 40 e 50), a concentração da solução (0,5, 1 e 2 mg / ml) e o número de esfoliação (1, 2 e 3) foram otimizados pela medição de UV- vis absorção, e o efeito do tempo de oxidação (30, 60 e 90 min) foi estudado sob as condições ótimas dadas. Em seguida, o FLGO foi isolado por centrifugação e caracterizado por TEM e AFM. O FLGO obtido era tão grande quanto ~ 10 μm em tamanho, que era ligeiramente menor do que o grafite puro, sugerindo uma possibilidade de pequena fragmentação. Mas ainda era muito maior do que o FLGO obtido por sonicação (<1 μm), demonstrando esfoliação MS bem-sucedida.

Histórico

Excelentes propriedades [1] do grafeno levaram a estudos extensivos sobre suas aplicações em transistores de efeito de campo [2, 3], sensores [4, 5], eletrodos transparentes [6, 7] e outras áreas [8,9,10 ] Para tais aplicações, é imprescindível ter grafeno de alta qualidade e preço acessível [11], além de tamanho grande, para minimizar o problema de conectividade interpartículas [12]. Consequentemente, vários métodos foram introduzidos para preparar o grafeno, como a deposição química de vapor (CVD) [13] e o crescimento epitaxial [14]. Esses métodos geravam grafeno de alta qualidade com grande tamanho, mas com custos elevados. A esfoliação de grafite natural barata, por outro lado, resultou em grafeno de baixo custo, mas o tamanho do grafeno foi limitado pelo tamanho da grafita pura, com grafeno de tamanhos ainda menores sendo relatado às vezes devido à fragmentação na esfoliação.

A esfoliação física, como sonicação [15, 16], moagem de bolas [17, 18] e esfoliação por cisalhamento [19, 20], produziu grafeno de alta qualidade, mas esses métodos geralmente produziram grafeno com tamanho pequeno e baixo rendimento [21] . Em comparação, a esfoliação química geralmente produzia óxido de grafeno (GO) de tamanho maior com maior rendimento [22] do que a esfoliação física, mas o GO produzido era menor em tamanho do que o grafite puro, em geral. Isso foi atribuído à fragmentação decorrente da esfoliação adicional, como sonicação, que foi realizada após a oxidação para aumentar o rendimento de GO ou óxido de grafeno de poucas camadas de grande porte (FLGO) [23]. Além disso, a oxidação-fragmentação que ocorre em condições de oxidação adversas [24, 25] pode ter desempenhado um papel contribuinte.

Assim, a fim de evitar tal fragmentação e produzir GO de grande porte, duas abordagens possíveis podem ser consideradas. Um é a otimização das condições de oxidação para proporcionar esfoliação completa com oxidação-fragmentação mínima e o outro é a modificação dos métodos de esfoliação existentes ou a introdução de um novo método para proporcionar esfoliação completa com nenhuma ou mínima fragmentação. Além disso, seria necessário empregar grafite de grande porte, uma vez que o tamanho do GO é limitado pelo tamanho da grafite original. De fato, estudos em grafite de milímetro a algumas centenas de mícrons [26,27,28,29,30,31] relataram GO muito maior do que os obtidos da amplamente usada grafite de 325 mesh [22].

Em relação à primeira abordagem, três tipos de condições de oxidação foram estudados na literatura:(1) oxidação em duas etapas [26,27,28,29]; (2) preparação de composto de intercalação de grafite (GIC) ou grafite expandida, seguida de esfoliação [32,33,34]; e (3) oxidação sob condições mais severas do que as usadas no método Hummers [35,36,37]. Esses métodos produziram um GO muito maior do que os métodos relatados anteriormente, mas o tamanho do GO ainda era menor do que o grafite puro, indicando que ocorreu a oxidação-fragmentação [24, 25].

Quanto à segunda abordagem, uma revisão abrangente dos métodos existentes é necessária, se uma modificação ou a introdução de um novo método for tentada. A sonicação leve produziu GO muito maior do que a esfoliação por sonicação convencional, mas o GO ainda era menor em tamanho do que o grafite puro [37,38,39], o que sugere que ocorreu um alto grau de fragmentação. Por outro lado, uma agitação suave [30, 36, 40] gerou GO com um tamanho semelhante [30] a ou ligeiramente menor [40] do que o tamanho da grafite pura, demonstrando pouca fragmentação, mas o rendimento foi muito baixo. Além disso, Ang e colaboradores [35] empregaram refluxo do GTO levemente oxidado para produzir GO, gerando um tamanho de 330 μm 2 (~ 18 μm), mas o tamanho da grafite pura não foi relatado, tornando difícil determinar se a fragmentação ocorreu ou não. O refluxo também foi tentado com grafite grande (80 mesh, 178 μm max) em DMF com uréia, gerando grafeno de 10 μm com rendimento muito baixo [31].

A partir disso, pode não ser possível obter GO de grande porte com alto rendimento quando os métodos existentes são empregados, mesmo com o uso de grafite grande, sugerindo que encontrar um novo método pode ser a melhor abordagem. Diante disso, a esfoliação por cisalhamento, um dos métodos de esfoliação física, recebeu nossa atenção, pois se espera que dê pouca ou nenhuma fragmentação, proporcionando grande FLGO. Contrariamente às expectativas, no entanto, um pequeno FLGO foi relatado, sugerindo que um alto grau de fragmentação pode ter ocorrido devido ao liquidificador de alta velocidade [10, 19] usado para esfoliação por cisalhamento. Acredita-se que a lâmina do liquidificador exerceu alta força de impacto, ao invés da verdadeira força de cisalhamento, sobre o óxido de grafite (GTO), o que resultou em um alto grau de fragmentação junto com a esfoliação.

Isso nos levou a buscar um novo dispositivo capaz de gerar força de cisalhamento verdadeira para a esfoliação de forma que a força de cisalhamento seja paralela à camada de grafeno. Nesse sentido, duas placas paralelas, que se movem ou giram uma contra a outra, parecem ser uma configuração promissora, sugerindo um dispositivo semelhante a uma pedra de moinho em que a pedra rotativa gira contra a pedra do leito estacionário. Neste estudo, portanto, um novo dispositivo baseado em mó foi introduzido para a esfoliação de GTO, em um esforço para minimizar a fragmentação e produzir FLGO de grande porte. Além disso, grafite levemente oxidada (MOG) foi empregada para fornecer FLGO com boas propriedades e alto rendimento, conforme relatado anteriormente [41].

Métodos

Materiais

Grafite natural (325 mesh, 99,8%, base de metal) foi adquirida da Alfa Aesar (Ward Hill, MA, EUA) e KMnO 4 (Reagente ACS,> 99%) foi fornecido pela Sigma-Aldrich (St. Louis, MO, EUA). HCl (extra puro,> 35%), H 2 SO 4 (extra puro,> 95%) e H 2 O 2 (extra puro,> 35%) foram adquiridos da OCI (Coréia).

Projeto e fabricação de pedra de moinho

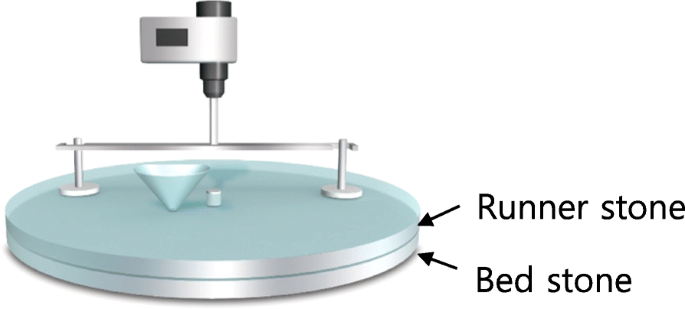

O dispositivo de pedra de moinho (MS) foi projetado de forma que a placa de vidro superior (pedra rotativa) gire contra a placa inferior estacionária (pedra base) para gerar força de cisalhamento (Fig. 1). Inicialmente, foram testadas placas de pedra real, seguidas de placas de aço, mas estas não eram planas o suficiente para garantir uma rotação suave, além de serem difíceis de usinar no formato desejado. Por outro lado, as placas de vidro são muito mais fáceis de usinar, enquanto sua transparência permite monitorar o andamento da esfoliação. Uma placa de vidro de 10 mm de espessura foi cortada em um diâmetro de 35 cm e jateada, seguida de lixamento com um abrasivo para garantir uma superfície plana e lisa. Um motor elétrico com controlador de velocidade foi acoplado ao topo da placa para fornecer energia para a rotação.

Desenho esquemático de mó para esfoliação de grafite

Oxidação suave do grafite natural

Grafite natural levemente oxidada (MOG) foi preparada através do método Hummers modificado, conforme publicado anteriormente [41], e usada para esfoliação MS para fornecer óxido de grafeno de poucas camadas (FLGO) com boas propriedades e alto rendimento. Uma breve descrição da preparação de MOG é a seguinte:Após carregar 46 ml de H 2 SO 4 em um frasco de fundo redondo em um banho de água a 20 ° C, 2 g de grafite natural foram adicionados, seguido pela adição lenta de 4 g de KMnO 4 . A mistura foi agitada por 30, 60 ou 90 min (MOG-30, MOG-60 e MOG-90, respectivamente) e vertida em uma garrafa de 2 l cheia com 1,8 l de água desionizada (DIW), para a qual o H 2 O 2 solução foi adicionada.

A solução MOG foi transferida para um cilindro bagunçado de malha PP de 2 l e o DIW foi adicionado para fazer 2 l. Após envelhecimento durante a noite, a água do topo foi decantada e o cilindro foi cheio com solução de HCl a 10%. O processo de decantação e enchimento com solução de HCl foi repetido duas vezes. O processo foi então repetido mais três vezes com DIW, e a solução foi ajustada para ter uma concentração de 2 mg / ml. Em seguida, o enxerto de sais de aril diazônio de ácido sulfônico (ADS) foi realizado por meio do processo de uma etapa para aumentar a dispersão em água, conforme relatado anteriormente [42]. Finalmente, a solução foi limpa por centrifugação a 4 k rpm por 30 min para remover o ADS que não reagiu.

Esfoliação de MOG via Millstone

A esfoliação MS foi realizada primeiro na solução de MOG-60, variando o rpm e a concentração da solução de MOG para maximizar o rendimento de FLGO com fragmentação mínima. Primeiro, as rpm da placa superior foram alteradas de 10 para 50 com 10 ml de solução a 1 mg / ml. Aproximadamente 1 ml da solução aquosa de MOG foi alimentado ao funil ligado à placa superior, seguido por rotação a determinadas rpm. Quando a solução foi consumida, outro 1 ml foi adicionado ao funil, e o processo foi repetido até que toda a solução de 10 ml fosse consumida. Ao final da esfoliação, 10 ml do DIW foi usado para lavar o FLGO residual que pode permanecer entre as duas placas de vidro.

A seguir, o efeito da concentração da solução (0,5, 1 e 2 mg / ml) foi estudado a 30 rpm, conforme descrito acima. Além disso, também foi tentada uma esfoliação adicional repetindo a esfoliação MS duas ou três vezes com a mesma solução. Foi utilizada uma solução de concentração de 1 mg / ml a 30 rpm, e a lavagem com DIW foi realizada apenas uma vez após a esfoliação final. A reprodutibilidade foi confirmada realizando esfoliação MS pelo menos três vezes para cada solução. Finalmente, as soluções de MOG-30 e MOG-90 também foram estudadas para comparação. As soluções foram submetidas a diálise usando uma membrana de celulose (Spectrum Labs, d =25,5 mm, MWCO =6–8 kDa) para preparar as amostras para análise TEM e AFM e para medições de resistência de folha.

Caracterização de MOG e FLGO

A espectroscopia UV-vis (Agilent, 8453) foi realizada para medir a absorção em 660 nm para soluções de MOG após a oxidação e após a esfoliação. TEM (Jeol-2100, Japão) e AFM (XE-100, Park Systems, Coréia) também foram utilizados para a caracterização de FLGO. Microscopia eletrônica de varredura por emissão de campo (FE-SEM, Jeol, JSM-7500F, Japão) foi realizada a 10 keV para a caracterização de MOG e MOG esfoliado usando amostras revestidas com Pt. A resistência da folha foi medida pelo método de sonda de 4 pontos (CMT-SR2000, Changmin Tech., Coréia) e o peso da amostra foi controlado para ~ 2 mg. Pelo menos três amostras foram medidas e os resultados foram calculados. O rendimento foi calculado a partir do peso do precipitado e sobrenadante após a centrifugação da solução de 10 ml a 1 k rpm por 2 h. Além disso, o rendimento também foi calculado a partir da absorção de UV-vis da solução de topo após a centrifugação e da solução de MOG antes da centrifugação.

Resultados e discussão

Oxidação suave do grafite natural

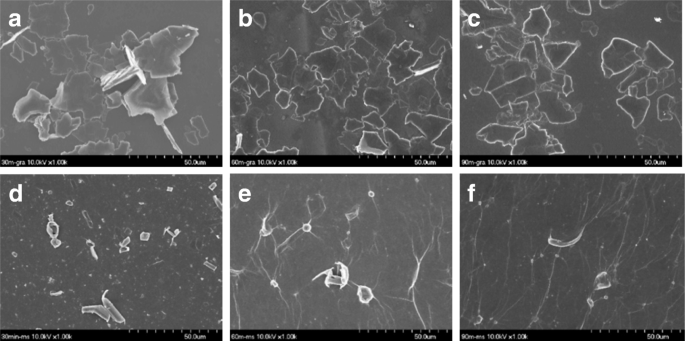

As soluções de grafite levemente oxidada (MOG) preparadas pelo método Hummers modificado forneceram absorções UV-vis de 7,8, 9,9 e 11,2 para MOG-30, MOG-60 e MOG-90, respectivamente (estes são ligeiramente maiores do que os valores do estudo anterior [41], uma vez que foram medidos em 660 nm em vez de 750 nm), indicando oxidação leve. Como esperado no estudo anterior [41], houve um alto grau de oxidação-esfoliação, mas placas de MOG razoavelmente grossas com algum MOG de borda expandida foram observadas em todas as amostras, demonstrando que ocorreu oxidação leve (Arquivo adicional 1:Figura S1 ) Micrografias SEM após enxerto ADS mostraram placas MOG bastante finas (~ 1 μm) (Fig. 2) para todas as amostras, mas apenas MOG-30 mostrou a estrutura de borda expandida (Fig. 2a), indicando que mais esfoliação ocorreu durante o enxerto processo. A análise SEM também revelou um tamanho lateral de MOG tão grande quanto ~ 20 μm, que pode ser comparado com o tamanho de partículas de grafite grandes (20 ~ 30 μm) e pequenas (<10 μm) da amostra recebida (arquivo adicional 1:Figura S1d). Isso mostra que ocorreu pouca fragmentação na oxidação, possivelmente devido à oxidação moderada.

Micrografias SEM de grafite levemente oxidada e MOG esfoliado por MS, a MOG-30, b MOG-60, c MOG-90, d MOG-30-MS, e MOG-60-MS e f MOG-90-MS

Otimização da velocidade de rotação para esfoliação MS

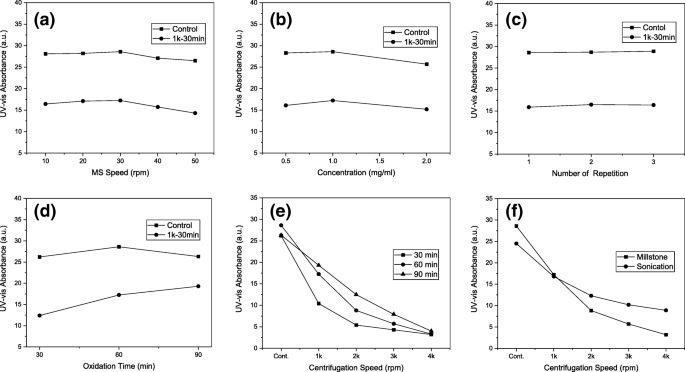

Primeiramente, o rpm da esfoliação MS foi otimizado variando-o de 10 a 20, 30, 40 e 50 usando a solução MOG-60 de concentração de 1 mg / ml. À medida que a rpm aumentou, a absorção permaneceu quase inalterada em 10, 20 e 30 rpm e, em seguida, diminuiu ligeiramente a 40 e 50 rpm, proporcionando absorção de UV-vis de 28,1, 28,2, 28,6, 27,2 e 26,5, respectivamente (Fig. 3a ) Uma tendência semelhante também foi observada na solução após centrifugação a 1 k rpm por 30 min (Fig. 3a). É de notar que isto é muito semelhante à curva de Stribeck que mostra um coeficiente de atrito inalterado no regime de contorno, mas um coeficiente de atrito diminuído no regime misto à medida que a velocidade aumenta. Portanto, pode-se dizer que a absorção de UV-vis a 10, 20 e 30 rpm permanece virtualmente inalterada por causa da força de atrito quase constante no regime de limite, enquanto a absorção de UV-vis a 40 e 50 rpm é diminuída devido ao diminuição da força de fricção no regime misto, levando à diminuição da esfoliação das placas MOG.

Absorvância de UV-vis da solução de MOG esfoliada por MS. Efeito de a Velocidade de rotação MS, b concentração da solução, c número de repetições, d tempo de oxidação e e tempo de oxidação com centrifugação rpm e f comparação de MS e esfoliação por sonicação

Além disso, o tempo necessário para esfoliação MS a 10 rpm foi de 90 min, enquanto 70, 45, 35 e 25 min foram necessários a 20, 30, 40 e 50 rpm, respectivamente. Com base nessas considerações, a rpm de 30 foi selecionada como a rpm ótima para este estudo. Conforme observado, a absorção de UV-vis de amostras esfoliadas por MS exibiu um aumento tão alto quanto ~ 300% (para 30 rpm), demonstrando a excelente capacidade de esfoliação do MS proposto.

Otimização da concentração da solução MOG

Quando a concentração da solução de MOG variou de 1 mg / ml a 0,5 ou 2 mg / ml a 30 rpm, a absorção de UV-vis de 28,3 e 27,7 foi obtida, respectivamente (Fig. 3b). Acredita-se que o valor anterior seja semelhante à absorção de 28,6 obtido com a solução de 1 mg / ml, visto que a concentração é baixa o suficiente (0,5 mg / ml) para permitir a separação completa de cada placa de MOG sem empilhamento. Isso forneceria força de cisalhamento máxima para cada placa MOG e levaria a um grau máximo de esfoliação. Por outro lado, a absorção ligeiramente inferior da solução de 2 mg / ml pode ser atribuída à presença de algum empilhamento nas placas de MOG devido à alta concentração, o que resultou no deslizamento das placas de MOG e, consequentemente, diminuição do grau de esfoliação. Apesar dos resultados semelhantes obtidos com soluções de 0,5 e 1 mg / ml, a última foi preferida, uma vez que um tempo muito menor foi necessário para a esfoliação (45 min em oposição a 80 min para a primeira). A absorção de UV-vis após centrifugação a 1 k rpm por 30 min também exibiu a mesma tendência, apoiando a seleção de solução de 1 g / ml como a concentração ótima para este estudo.

Efeito da repetição da esfoliação de MS

Uma vez que a esfoliação MS foi realizada apenas uma vez para otimizar as condições acima mencionadas, foi feita uma tentativa para determinar se esfoliações repetidas levariam a esfoliações posteriores. Quando a esfoliação MS foi realizada na solução MOG-60 de concentração de 1 mg / ml a 30 rpm, a absorção de UV-vis de 28,3, 28,6 e 28,9 foi obtida para uma, duas e três rodadas de esfoliação, respectivamente ( Fig. 3c). Percebe-se que os valores são muito semelhantes entre si, sugerindo que não são necessárias esfoliações repetidas. A absorção após centrifugação a 1 krpm por 30 min exibiu uma tendência semelhante. Portanto, uma única rodada de esfoliação foi selecionada, juntamente com a concentração de 1 mg / ml e 30 rpm, como as condições ideais.

Efeito do tempo de oxidação na esfoliação de MS

As soluções de MOG-30 e MOG-90 nas condições ótimas mostraram absorções UV-vis de 26,2 e 26,3, respectivamente, que são ligeiramente inferiores a 28,6 de MOG-60 (Fig. 3d). A menor absorção com MOG-30 pode ser atribuída ao menor grau de esfoliação, possivelmente devido ao menor grau de oxidação. No entanto, a menor absorção com MOG-90 pode ser explicada pelo sp 2 danificado ligações de carbono resultantes de um alto grau de oxidação, apesar do maior grau de esfoliação, uma vez que o sp 2 danificado a ligação de carbono não contribui para a absorção de UV-vis. Esta tendência é semelhante ao que foi relatado para a esfoliação por sonicação da solução de MOG [41].

É interessante notar que a absorção de UV-vis aumentou com o tempo de oxidação após a centrifugação (Fig. 3d), indicando que o número de FLGO aumentou devido ao aumento da esfoliação com o tempo de oxidação. Isso é diferente do que foi observado antes da centrifugação e pode ser explicado pelo grau de esfoliação que aumenta na ordem de MOG-30, MOG-60 e MOG-90, que por sua vez resultou no maior número de FLGO com MOG- 90, seguido por MOG-60 e MOG-30.

Conforme a centrifugação rpm aumentou, a absorção de UV-vis de MOG-90 diminuiu quase linearmente (Fig. 3e), sugerindo uma distribuição quase uniforme de FLGO (tamanho ou peso). Por outro lado, o MOG-60 mostrou uma diminuição bastante rápida em baixas rpm, mas uma diminuição relativamente lenta em altas rpm. Um comportamento semelhante foi observado no MOG-30, mas com uma diminuição muito mais rápida em baixas rotações. Isso pode ser explicado pelo número de FLGO presente pesado (ou grande), que diminui na ordem de solução MOG-30, MOG-60 e MOG-90, e indicou que um menor grau de oxidação resultou em um menor grau de esfoliação. Como observado, no entanto, absorções de UV-vis muito semelhantes foram observadas na centrifugação de 4 k rpm, independentemente do tempo de oxidação, sugerindo que um grau muito baixo de fragmentação ocorreu na esfoliação por MS para todas as soluções.

Por outro lado, a absorção de UV-vis da solução de MOG-60 esfoliada por MS mostrou um comportamento muito diferente (Fig. 3f) do que a da mesma solução após a esfoliação por sonicação (24 h). O último mostrou uma diminuição muito mais lenta na absorção de UV-vis, o que é atribuído a um número muito maior de FLGO pequeno resultante do maior grau de fragmentação por meio de sonicação. Isso foi apoiado pelo pequeno tamanho (<1 μm) do FLGO após a sonicação, conforme relatado anteriormente [43].

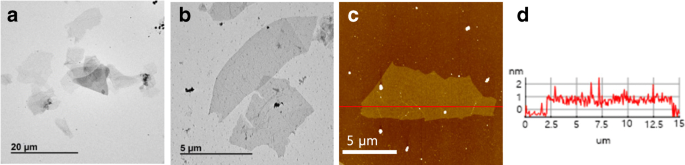

A análise SEM revelou placas de MOG finas (antes da esfoliação), que não foram mais observadas após a esfoliação MS (Fig. 2). No entanto, placas MOG laminadas ou parcialmente laminadas foram observadas ocasionalmente em todas as soluções MOG (Fig. 2). Acredita-se que tais estruturas sejam formadas por força de cisalhamento da esfoliação MS. Por outro lado, a análise de TEM de FLGO de MOG-60 mostrou um tamanho lateral tão grande quanto ~ 10 μm (Fig. 4a, b), e micrografias de TEM semelhantes foram obtidas de MOG-30 e MOG-90 (arquivo adicional 1 :Figura S2). Considerando o tamanho da grafite (20–30 μm) (Arquivo adicional 1:Figura S1d), pode haver alguma fragmentação na esfoliação por MS. Isso pode ser comparado com a esfoliação por sonicação, que mostrou FLGO de ~ 1 μm ou tamanho menor, em geral [43]. Claro, muitos FLGOs menores (<10 μm) também estão presentes após a esfoliação MS, provavelmente devido ao pequeno tamanho da grafite recebida, junto com algum grau de fragmentação. A análise AFM também mostrou FLGO (MOG-60) com um tamanho semelhante (~ 10 μm) ao observado no TEM, demonstrando esfoliação bem-sucedida com pouca fragmentação (Fig. 4c). Além disso, o AFM revelou uma espessura de ~ 1 nm, o que corresponde a ~ 3 camadas, indicando boa esfoliação. Resultados de AFM semelhantes também foram obtidos de MOG-30 e MOG-90, como esperado (Arquivo adicional 1:Figura S3). Obviamente, FLGO muito mais espesso também foi observado no TEM e no AFM.

TEM ( a, b ) e micrografia AFM ( c ) de MOG-60 esfoliado por MS e perfil de espessura ( d )

O rendimento calculado de FLGO aumentou com o tempo de oxidação, fornecendo 36, 51 e 65% para MOG-30, MOG-60 e MOG-90, respectivamente. Esses valores podem ser comparados com 35, 47 e 56% obtidos a partir de medições de absorção de UV-vis. Pode-se observar que o rendimento baseado no peso é maior do que o rendimento da absorção de UV-vis. Isso é atribuído a FLGO com sp 2 danificado ligações de carbono, que podem contribuir para o peso, mas não para a absorção de UV-vis. Quando comparado com o rendimento de 19, 55 e 73% obtido da esfoliação por sonicação [41], pode-se ver que o rendimento é maior, semelhante ou menor para MOG-30, MOG-60 ou MOG-90, respectivamente. O maior rendimento com MOG-30 pode ser atribuído à verdadeira esfoliação por cisalhamento, que é muito menos afetada pelo grau de oxidação do que a esfoliação por sonicação. Em outras palavras, a esfoliação por sonicação é fortemente dependente do grau de oxidação devido à sua esfoliação induzida por fragmentação. Por último, a resistência da folha medida foi de 3,2 × 10 2 , 4,3 × 10 3 e 2,5 × 10 4 Ω / □ para MOG-30, MOG-60 e MOG-90, respectivamente (Tabela 1). Como esperado, esses valores aumentaram com o tempo de oxidação e foram semelhantes aos valores obtidos na esfoliação por sonicação. Tais resultados podem ser explicados pela presença de apenas alguns FLGO grandes, que não tiveram um impacto significativo na resistência da folha.

Conclusões

Uma mó foi fabricada com sucesso com duas placas de vidro e utilizada para a esfoliação de grafite levemente oxidada. As condições ideais para esfoliação MS, que foram obtidas variando o rpm rotacional (10–50), concentração da solução (0,5–2 mg / ml) e número de esfoliação (1–3 vezes), foram 30 rpm, 1 mg / ml, e uma rodada de esfoliação. A análise de TEM e AFM mostrou FLGO muito fino (~ 1 nm) com um tamanho de ~ 10 μm e indicou que a esfoliação bem-sucedida ocorreu com pouca fragmentação, em comparação com o grafite puro (20-30 μm). A análise SEM revelou FLGO enrolado na borda ocasionalmente, o que foi atribuído à esfoliação por cisalhamento verdadeiro. O rendimento de FLGO da medição de peso foi 36, 51 e 65% para MOG-30, MOG-60 e MOG-90, respectivamente. Uma comparação com 19, 55 e 73% obtidos da esfoliação por sonicação mostrou que uma esfoliação muito melhor ocorreu para MOG-30 com esfoliação MS, provavelmente devido à verdadeira esfoliação por cisalhamento. A resistência da folha, no entanto, foi semelhante aos resultados relatados anteriormente e indicou que o número de FLGO grande obtido por meio de MS não era grande.

Nanomateriais

- Compostos de grafeno e polímero para aplicações de supercapacitor:uma revisão

- Cristalização dependente da temperatura de nanoflocos MoS2 em nanofolhas de grafeno para eletrocatálise

- Biossegurança e capacidade antibacteriana do grafeno e do óxido de grafeno in vitro e in vivo

- Efeito de diferentes ligantes no desempenho eletroquímico do ânodo de óxido de metal para baterias de íon-lítio

- Nanopetais de óxido de níquel mesoporoso (NiO) para detecção ultrassensível de glicose

- Deposição de camada atômica de nanofilmes de óxido de índio para transistores de filme fino

- Avaliação de estruturas de grafeno / WO3 e grafeno / CeO x como eletrodos para aplicações de supercapacitor

- Composto de Si / Grafeno incorporado fabricado por redução térmica de magnésio como material de ânodo para baterias de íon-lítio

- Preparação de moagem de esferas em uma etapa de nanoescala CL-20 / óxido de grafeno para sensibilidade e tamanho de partícula significativamente reduzidos

- Redução do óxido de grafeno a baixa temperatura:Condutância elétrica e microscopia de varredura de força de sonda Kelvin