Caixa de leite

As caixas de leite são recipientes de papel à prova d'água usados para embalar leite para distribuição no varejo. Um dos itens de supermercado mais comuns e encontrado em quase todas as casas, a caixa de leite é, no entanto, um produto de precisão, fabricado de acordo com padrões exigentes.

Antecedentes

Até recentemente, o leite não estava normalmente disponível no varejo. Depois que o leite é removido da vaca, ele se estraga rapidamente com o calor e fica vulnerável à contaminação. Até este século, a forma mais econômica e higiênica de armazenar o leite era deixá-lo no animal. Na Europa, o pastor de vacas da cidade trazia sua vaca diretamente à porta do cliente e ordenhava o animal em um contêiner doméstico. Em alguns lugares, o leite era vendido em uma loja ao lado do estábulo das vacas. Em qualquer um dos casos, o leite só poderia ser armazenado com segurança por um curto período de tempo. Um grande recipiente de metal para leite foi desenvolvido na Europa entre 1860 e 1870. Chamado de batedeira, o recipiente de metal com tampa podia conter cerca de 21,12 gal (801) de leite. O leite em batedeiras era transportado por ferrovia das áreas agrícolas para as cidades, onde a demanda por leite era alta. O leite em batedeiras de metal também era distribuído de porta em porta. Em vez do pastor trazendo a vaca, agora o leite era despejado da batedeira em um balde doméstico menor ou lata. A mamadeira de vidro foi inventada em 1884. Isso oferecia comodidade aos consumidores de leite, já que as mamadeiras esterilizadas podiam ser mantidas lacradas até serem necessárias. O leite que foi pasteurizado (rapidamente aquecido até acima da ebulição e, em seguida, resfriado) foi resistente à contaminação bacteriana e deterioração por vários dias. O leite engarrafado se tornou comum nos Estados Unidos e na Europa durante a Segunda Guerra Mundial, embora os recipientes de vidro raramente sejam vistos agora.

A primeira caixa de papelão para leite foi lançada em 1933. A cera foi aplicada ao papel para torná-lo impermeável. Em 1940, o polietileno foi introduzido como material impermeabilizante. As garrafas de vidro recarregáveis reinaram por muito tempo depois que as embalagens de leite foram introduzidas, mas em 1968, mais de 70% do leite embalado nos Estados Unidos ia para as embalagens de papel.

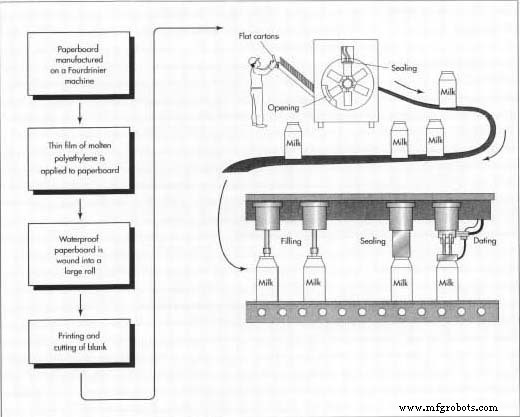

A fabricação de embalagens cartonadas de leite é, na verdade, um processo de duas etapas, em dois locais diferentes. O fabricante da caixa corta e imprime a caixa, que é enviada em uma forma "desmontada" ou achatada para o embalador de leite. O empacotador conclui o processo formando, enchendo e lacrando a caixa.

Matérias-primas

Os recipientes para leite são feitos de papelão revestido com um plástico à prova d'água, geralmente polietileno. A polpa de madeira que é usada para fazer papelão para embalagens de leite é uma mistura de fibra longa e madeira dura. Madeira macia é geralmente um tipo de pinheiro, embora as árvores reais usadas variem dependendo da localização da fábrica de papel. A madeira macia produz longas fibras de madeira que fornecem resistência ao cartão. A madeira dura vem de árvores decíduas, como carvalhos. A madeira dura tem fibras mais curtas que contribuem para uma melhor superfície de impressão. A celulose para cartão de leite é geralmente 60% de madeira dura e 40% mole.

Vários outros produtos químicos são usados para fazer caixas de leite. Um é o cloro oxigenado, que branqueia a polpa da madeira. Outros produtos químicos específicos de cada fabricante são adicionados ao papel para aumentar a resistência. Os pigmentos químicos da tinta também são usados no processo de impressão.

O processo de fabricação

Fazendo o cartão

- 1 A cartolina usada para embalagens de leite é categorizada como um tipo de cartão. Normalmente é feito em uma máquina Fourdrinier, um dos tipos mais antigos e comuns de equipamento de fabricação de papel. O processo começa com aparas de madeira. Os cavacos são aquecidos e banhados em produtos químicos que os amolecem e os quebram em pequenos pedaços de fibra de madeira. A polpa é branqueada em um banho de cloro oxigenado. A polpa é então lavada e passada por várias telas, para remoção dos resíduos. Em seguida, a polpa passa por uma máquina chamada refinadora, que tritura as fibras de madeira entre discos rotativos.

A polpa refinada flui para a caixa de entrada da máquina Fourdrinier. Na caixa de entrada, uma mistura de água e polpa é espalhada por uma tela que se move continuamente. A água escoa pelas aberturas da tela, deixando um tapete de fibra de madeira úmida. O tapete é puxado através de enormes rolos que espremem a água adicional. Em seguida, o papelão é seco, passando-o sobre cilindros aquecidos a vapor.

Aplicação de revestimento à prova d'água

- 2 O cartão seco passa a seguir pelos rolos de uma extrusora. À medida que o cartão é puxado pelos rolos, a máquina expele uma pequena quantidade de polietileno fundido. O polietileno se adere a ambos os lados do cartão em uma película fina. Vários tipos de polietileno podem ser combinados na extrusora, e a máquina realmente estabelece várias camadas de filme em uma passagem. As diferentes camadas realizam diferentes tarefas, como reduzir a penetração de umidade, reduzir a penetração de oxigênio e auxiliar na retenção de óleo essencial. Conforme o cartão passa pela extrusora, ele passa por um rolo resfriado, que resfria ambas as superfícies. O papel agora tem um acabamento extremamente brilhante e à prova d'água. É enrolado em um grande rolo, para ser transportado até a área de impressão. O rolo tem normalmente 3,05 m de largura, grande demais para caber na máquina de impressão e corte. O rolo grande é cortado em rolos mais estreitos, a largura determinada pelas dimensões desejadas da caixa acabada.

Imprimindo e cortando o branco

- 3 A impressão geralmente é feita pelo método flexográfico, que usa placas de impressão de borracha presas a cascas de aço. Os trabalhadores carregam o rolo de papelão revestido de polietileno na impressora. A imprensa imprime as palavras e imagens da caixa de leite no cartão. Uma caixa de leite típica pode ser impressa em qualquer cor de uma a sete. Todas as cores são impressas em uma passagem pela máquina. Em seguida, a mesma máquina pontilha o cartão ao longo do que serão as bordas da caixa, onde a caixa será dobrada posteriormente. Um dado é abaixado e selado a caixa. Se você abrir uma caixa de leite vazia de um lado e ao longo do fundo e desdobrá-la, poderá ver o formato da peça cortada. Esta peça plana, marcada e impressa é chamada de espaço em branco. O equipamento de impressão e corte de alta velocidade produz centenas de espaços em branco por minuto.

Selando as lacunas

- 4 Em seguida, os trabalhadores da fábrica de papelão carregam os espaços em branco em uma máquina de selagem. A máquina pega a folha plana e dobra-a lateralmente, criando uma costura lateral sobreposta. A costura é então aquecida e comprimida. As ligações de polietileno aquecido e a costura são fortes e impermeáveis sem qualquer cola adicional. Milhares de blanks por minuto são disparados pela máquina de selagem. Esta é a etapa final do fabricante da embalagem. O resto do processo é concluído na leiteria. As embalagens lacradas e dobradas são carregadas em caixas de papelão ondulado e enviadas.

Moldagem e vedação inferior

- 5 Os laticínios usam maquinário especializado para transformar os blanks em recipientes abertos. Os trabalhadores primeiro carregam os blocos em uma rampa que leva à máquina de conformação. Os espaços em branco são puxados por sucção para baixo em braços mecânicos chamados mandris de formação. Os mandris de formação abrem a caixa ao longo de suas linhas vincadas e sobrepõem as duas abas do fundo. Os mandris são alinhados como raios de uma roda giratória. Como a caixa em

O maquinário especializado transforma as embalagens de leite em recipientes abertos. Primeiro, os blanks são carregados em uma rampa que leva à máquina de conformação. As placas são puxadas por sucção para baixo em braços mecânicos chamados mandris de formação, e a caixa é aberta ao longo de suas linhas vincadas e sobrepõe as duas abas inferiores. Conforme a caixa no mandril atinge o topo da roda, a parte inferior da caixa é pressionada contra uma placa quente que desce e sela a costura inferior. o mandril atinge o topo da roda, o fundo da caixa é pressionado contra uma placa quente que desce e sela a costura inferior. À medida que a roda continua girando, a caixa selada com o fundo se move para baixo e é puxada por sucção para fora do mandril de formação e colocada em uma correia transportadora.

O maquinário especializado transforma as embalagens de leite em recipientes abertos. Primeiro, os blanks são carregados em uma rampa que leva à máquina de conformação. As placas são puxadas por sucção para baixo em braços mecânicos chamados mandris de formação, e a caixa é aberta ao longo de suas linhas vincadas e sobrepõe as duas abas inferiores. Conforme a caixa no mandril atinge o topo da roda, a parte inferior da caixa é pressionada contra uma placa quente que desce e sela a costura inferior. o mandril atinge o topo da roda, o fundo da caixa é pressionado contra uma placa quente que desce e sela a costura inferior. À medida que a roda continua girando, a caixa selada com o fundo se move para baixo e é puxada por sucção para fora do mandril de formação e colocada em uma correia transportadora.

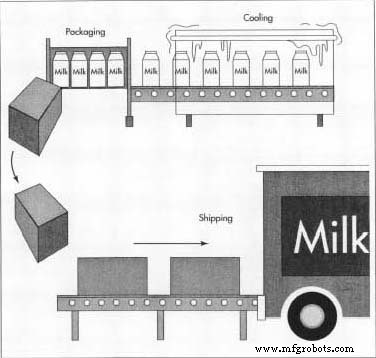

Preenchimento e vedação superior

- 6 A esteira transportadora move a caixa para a área de enchimento. O leite da área de armazenamento da leiteria desce por canos até a máquina de envase. Uma quantidade pré-medida de leite preenche uma câmara acima da caixa. Em seguida, o leite é liberado por meio de um bico para a caixa. A caixa cheia passa pela correia transportadora até a máquina de selagem superior. A máquina de selagem superior desce sobre a caixa e aperta a parte superior ao longo das linhas pré-marcadas. O formato da embalagem de leite convencional é denominado com topo em empena. O selante superior forma a empena, aquece e pressiona a costura superior uma contra a outra. Como em todas as outras costuras, o polietileno se liga a si mesmo e nenhuma cola adicional é necessária.

Marcando a data

- 7 Todas as caixas de leite devem ter uma data estampada no topo, indicando por quanto tempo o leite permanecerá fresco. Na próxima parada ao longo da correia transportadora, a caixa cheia e lacrada passa sob uma máquina de estampar, que imprime a data ao longo da borda superior da caixa. Em uma grande fábrica de processamento de leite, toda a operação, desde a folha em branco até o produto acabado lacrado, leva

apenas alguns segundos. Depois que a data é carimbada, a caixa de leite acabada sai da esteira e é embalada automaticamente ou manualmente em uma caixa de embalagem, para envio ao mercado.

apenas alguns segundos. Depois que a data é carimbada, a caixa de leite acabada sai da esteira e é embalada automaticamente ou manualmente em uma caixa de embalagem, para envio ao mercado.

Controle de qualidade

Os fabricantes fazem verificações de qualidade em cada etapa do processo de fabricação. A polpa deve ser inspecionada para garantir que tem a cor e densidade adequadas e as características de fibra desejadas. Como a celulose é uma mistura de fibras longas e curtas, de árvores de madeira macia e dura, os lotes podem diferir de acordo com o tipo e proporção das árvores utilizadas. O papelcartão deve passar por diversos controles de qualidade, por diferentes razões. A Federal Drug Administration (FDA) exige que as embalagens de leite atendam a padrões rígidos de higiene e segurança. Por exemplo, o FDA deve aprovar quaisquer produtos químicos adicionados ao papelão e o fabricante deve ser capaz de provar que ele está atendendo aos requisitos regulamentados. A largura, a espessura e a mistura de fibras do cartão são monitoradas continuamente por instrumentos acoplados à máquina de fazer papel, e o cartão também é verificado quanto a contaminantes. Na fábrica de laticínios ou de processamento de leite, a formação e o envase das caixas são feitos de acordo com padrões rigorosos de higiene e segurança.

Subprodutos / resíduos

O processo de fabricação das caixas de leite é extremamente eficiente e com muito pouco desperdício. Porém, a maioria das embalagens usadas é jogada no lixo e vai parar em aterros sanitários. É possível reciclá-los, no entanto, se existirem instalações de reciclagem adequadas. Uma recicladora de embalagens de leite coleta embalagens vazias de grandes usuários, como escolas e hospitais. Em seguida, o reciclador desfaz as caixas, higieniza-as e amarra-as em fardos. Uma fábrica de celulose compra os fardos da recicladora. Na fábrica, o revestimento de polietileno é separado do papel e filtrado para reutilização por um fabricante de plásticos. As caixas trituradas são então reprocessadas em polpa e podem ser usadas para fazer papéis de impressão e escrever de alta qualidade.

O Futuro

A fabricação de embalagens cartonadas de leite não mudou drasticamente por muitos anos, porque o processo já é altamente simplificado e eficiente. Uma modificação cada vez mais popular na tradicional caixa de papelão com topo em duas águas é a adição de um bico de vazamento de plástico, mas isso requer apenas pequenas alterações no processo de fabricação. À medida que o consumo de leite cai nos Estados Unidos, mudanças futuras podem ser no design gráfico das embalagens, já que os laticínios competem mais pelos clientes. Como as caixas com topo em frontão são de fabricação muito econômica, os empacotadores estão procurando outros produtos que possam ser vendidos nelas. No entanto, o revestimento de polietileno para embalagens de leite não é adequado para todos os líquidos. Por exemplo, o vinho e o óleo de motor têm características diferentes do leite e, portanto, precisam de diferentes barreiras à prova d'água. Químicos e engenheiros de projeto estão atualmente pesquisando novos revestimentos plásticos, para que outros líquidos além do leite possam usar caixas de papelão.

Processo de manufatura