Papel do Molde na Fundição Contínua de Aço

Função do Molde na Fundição Contínua de Aço

Os moldes desempenham um papel importante no processo de lingotamento contínuo de aço líquido. Eles são o coração do processo de fundição contínua. No processo de lingotamento contínuo, o aço líquido é vazado do tundish para o molde de lingotamento através do bocal de entrada submerso (SEN) imerso no aço líquido. Os moldes são resfriados a água. A solidificação do líquido começa no molde por resfriamento indireto. O processo de resfriamento no molde é conhecido como processo de resfriamento primário.

No molde, uma fina casca de aço próxima às paredes do molde solidifica antes da seção intermediária. Isso é chamado de fio e deixa a base do molde em uma câmara de pulverização. A maior parte do aço líquido dentro das paredes do cordão ainda está derretida. O cordão é imediatamente suportado por rolos refrigerados a água, espaçados, que suportam as paredes do cordão contra a pressão ferrostática do aço líquido ainda solidificado dentro do cordão. Para aumentar a taxa de solidificação, o fio é pulverizado com grandes quantidades de água à medida que passa pela câmara de pulverização. Este é o processo de resfriamento secundário. A solidificação final do cordão pode ocorrer após o cordão ter saído da câmara de pulverização.

A função do molde de lingotamento contínuo é receber o aço líquido e garantir uma rápida transferência de calor para a água de resfriamento para permitir uma rápida solidificação. O aço líquido, ao sair do molde, deve apresentar uma camada externa com espessura suficiente para evitar respingos sobre as peças da máquina de lingotamento contínuo. O molde serve para esta função. Após o molde, o resfriamento adicional do fio de aço é feito através do resfriamento direto mais rápido com a ajuda dos sprays de água diretos.

A solidificação surge da natureza dinâmica do processo de fundição. Em particular, isso se refere ao seguinte.

- Manuseio de fluxo de calor muito alto no molde

- Nutrição da casca sólida inicial fina e frágil para evitar o rompimento durante a descida do cordão pelo molde

- Projeto de parâmetros de fundição em sintonia com a dinâmica de solidificação do grau de aço para minimização ou eliminação de defeitos superficiais e internos no produto fundido

Os elementos-chave da casca de aço que está saindo do molde são a forma, a espessura da casca, a distribuição uniforme da temperatura da casca, a qualidade interna e superficial livre de defeitos com porosidade mínima e poucas inclusões não metálicas.

A operação segura (ou seja, sem quebra de metal) da máquina de fundição e a obtenção de uma qualidade aceitável do aço fundido requerem compreensão tanto da engenharia de processo quanto da metalurgia de solidificação. Os aspectos importantes são o controle do atrito no molde e o impacto das características do grau no processo de solidificação. O primeiro é um exemplo único de combinação de mecanismo de solidificação e engenharia de processo, e o segundo define os parâmetros de fundição a serem aplicados para a fundição de diversos tipos de aço.

Molde

O molde é basicamente uma estrutura de caixa aberta, contendo um revestimento interno resfriado a água fabricado a partir de uma liga de cobre de alta pureza. Pequenas quantidades de elementos de liga são adicionadas para aumentar a resistência. A água do molde transfere calor da casca solidificante. A superfície de trabalho da face de cobre é frequentemente revestida com cromo ou níquel para fornecer uma superfície de trabalho mais dura e para evitar o acúmulo de cobre na superfície do cordão fundido, o que pode facilitar rachaduras na superfície do aço fundido. A profundidade do molde pode variar de 0,5 m a 2,0 m, dependendo da velocidade de fundição e do tamanho da seção.

O molde é afunilado para reduzir a formação de espaço de ar. A conicidade é normalmente 1% do comprimento do molde. Para a seção transversal do molde, a conicidade é de cerca de 1 mm para molde de 1 m de comprimento. A seção transversal do molde é a seção transversal da seção que está sendo moldada. A seção transversal do molde diminui gradualmente de cima para baixo.

O chapeamento que consiste em revestir a parede interna do molde, é para prolongar a vida útil dos moldes de cobre. A qualidade do revestimento tem um papel significativo na determinação da vida útil do molde. Ao longo dos anos, foram desenvolvidos diferentes tipos de revestimentos que melhoraram continuamente a qualidade e a eficiência de custos dos moldes de lingotamento contínuo.

Dependendo dos requisitos do processo de fundição, diferentes processos e materiais de revestimento devem ser aplicados para obter um resultado ideal. Os materiais de revestimento disponíveis são Ag, Ni, Cr, Mo, CrO, ZrO e Al2O3. O revestimento é aplicado em um processo químico, eletrolítico ou térmico. Os diferentes tipos de revestimentos disponíveis são os seguintes.

- Revestimento paralelo – Este tipo de revestimento evita o contato direto entre o fio e o cobre, controla as perdas térmicas (em todos os casos, não a dissipação) variando a espessura do revestimento e melhora a vida útil.

- Revestimento múltiplo – Este tipo de revestimento compensa pontos quentes e melhora a vida útil.

- Revestimento parcialmente paralelo na entrada ou saída do molde – O revestimento na entrada reduz a dissipação de calor nas áreas superiores do molde, evita sobreposições e melhora a vida útil. O revestimento na saída reduz a dissipação de calor na extremidade do molde e melhora a vida útil.

- Revestimento cônico – Este tipo de revestimento controla a dissipação de calor ao longo do molde e melhora a vida útil.

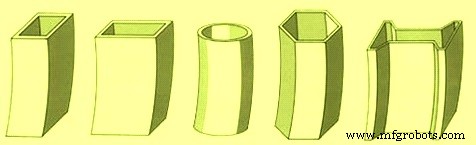

Os moldes de lingotamento contínuo podem ter diferentes formas e conicidades internas dependendo da seção transversal a ser fundida na máquina de lingotamento contínuo. Algumas formas de seção transversal típicas dos moldes são mostradas na Fig 1.

Fig 1 Corte transversal do molde

Requisitos desejados do molde

O molde deve ser resistente à erosão térmica e à distorção. As propriedades desejadas do molde são as seguintes.

- Alta condutividade térmica

- Alta resistência e dureza para garantir (i) resistência ao desgaste, (ii) resistência à fluência, (iii) resistência à fadiga e (iv) resistência à rachadura

- Alta temperatura de amolecimento (mantendo as propriedades desejadas em altas temperaturas)

O controle da altura do aço líquido no molde é crucial para o sucesso da máquina de lingotamento contínuo. Isso é feito controlando o nível de aço (nível do menisco). A solidificação começa a partir do menisco do nível de aço no molde. Sensores de nível de molde são usados para controlar o nível de menisco no molde. Os sensores são usados para controlar o nível do menisco.

O molde normalmente extrai cerca de 10% do calor total. A transferência de calor do molde é crítica e complexa. A modelagem matemática e computacional é normalmente utilizada no desenvolvimento de uma maior compreensão das condições térmicas do molde e para auxiliar no projeto adequado e nas práticas operacionais. A transferência de calor é geralmente considerada como uma série de resistências térmicas como segue.

- Transferência de calor através da casca solidificante

- Transferência de calor da superfície do invólucro de aço para a superfície externa do molde de cobre

- Transferência de calor através do molde de cobre

- Transferência de calor da superfície interna do molde de cobre para a água de resfriamento do molde

A solidificação precoce no lingotamento contínuo ocorre na forma de congelamento parcial da curvatura do menisco originada do ponto de contato do líquido do molde. A prevenção de aderência e rasgo desta casca fina inicial durante a descida do cordão solidificado é uma das principais funções do molde. Para minimizar a aderência e o rasgo da casca, o atrito entre a superfície do cordão e a parede do molde deve ser mantido abaixo de um nível crítico, dependendo da resistência da casca.

Oscilação do molde

A minimização do atrito e a liberação contínua da casca do molde foram alcançadas através da introdução da oscilação do molde auxiliada pela lubrificação. O molde é oscilado para cima e para baixo para retirar o cordão parcialmente solidificado. A frequência oscilante pode ser variada. O molde também oscila verticalmente (ou em um caminho curvo quase vertical) para evitar que o aço líquido grude nas paredes do molde.

O ciclo de oscilação influencia o atrito do cordão do molde, incluindo a liberação do cordão do molde e também define a topografia da superfície do produto fundido. Os ciclos oscilantes do molde variam em frequência, curso e padrão. Do ponto de vista da lubrificação, o ciclo de oscilação se traduz em duas fases operacionais conforme abaixo.

- Uma fase de compressão de duração t1 definida como o tempo negativo de remoção em que a escória do molde é infiltrada no espaço entre a primeira casca solidificada e o molde. O período t1 testemunha uma maior velocidade descendente do molde em relação à velocidade descendente do cordão e é responsável pela liberação da casca da parede do molde e permite o desenvolvimento de tensões de compressão na casca que aumentam sua resistência ao selar fissuras superficiais e porosidade .

- Uma fase de lubrificação de duração t2 onde tensões de tração são aplicadas à primeira casca solidificada acompanhada pela deposição da escória do molde infiltrada contra a parede do molde. Isso corresponde ao movimento ascendente do molde.

A oscilação do molde é necessária para minimizar o atrito e a aderência da casca solidificante e evitar o rasgo da casca e as rupturas do aço líquido, que podem causar estragos no equipamento e no tempo de inatividade da máquina devido à limpeza e reparos. O atrito entre o invólucro e o molde é reduzido pelo uso de lubrificantes de molde, como óleos ou fluxos de molde em pó. A oscilação é obtida hidraulicamente ou por meio de cames ou alavancas acionadas por motor que suportam e alternam (ou oscilam) o molde.

A oscilação do molde resulta na formação de marcas de oscilação (OM) em intervalos quase regulares na superfície do produto fundido. Essas marcas podem ser acompanhadas pela formação de ganchos solidificados abaixo das marcas de oscilação. A formação das marcas de oscilação compreende basicamente três etapas principais.

- Solificação parcial do menisco contra a parede do molde e o pó do molde na forma de um gancho frágil.

- Encurvamento do gancho durante t1 e cicatrização de qualquer rasgo na concha (causado por arrasto viscoso no movimento ascendente anterior). A linha de segregação é atribuída à flexão da casca, onde o líquido interdendrítico rico em soluto é espremido para a superfície.

- A inflexão do casco ocorre durante o movimento ascendente por arrasto viscoso. O movimento ascendente também pode estar associado ao transbordamento do aço líquido sobre o gancho dobrado em caso de forte concha do menisco ou aumento do nível do molde. Também é possível uma combinação de inflexão da casca e transbordamento de metal. As marcas de oscilação tendem a ser mais profundas em caso de deformação da casca, enquanto estas são rasas e mostram superfícies dobradas quando ocorre o transbordamento.

A forma das marcas de gancho e oscilação está basicamente ligada à extensão da flexão/desdobramento da casca e transbordamento sobre o menisco durante a fundição.

Lubrificação do molde

Um lubrificante também pode ser adicionado ao aço líquido no molde para evitar a aderência e para prender quaisquer partículas de escória (incluindo partículas de óxido ou incrustações) que possam estar presentes no aço líquido e trazê-las para o topo da poça para formar um camada flutuante de escória.

A lubrificação no molde surge da infiltração da escória do molde no vão do molde. Há estratificação da escória na abertura. Considera-se que o atrito no molde se origina de dois mecanismos. O movimento do molde em relação à casca solidificada dá origem a uma força de atrito devido à viscosidade do filme de escória. A força de atrito gerada por esse mecanismo, denominada fricção líquida, está relacionada à velocidade do molde, velocidade de fundição, viscosidade do filme de escória líquida e espessura do filme de escória.

Se ocorrer movimento relativo entre o cordão e a escória do molde solidificada, a força de atrito é gerada pelo contato sólido-sólido. O atrito sólido resultante está relacionado ao coeficiente de atrito sólido e à pressão ferrostática do aço fundido.

A lubrificação líquida domina completamente na parte superior do molde. Por outro lado, o valor do atrito sólido é menor que o atrito líquido na parte inferior do molde indicando predominância de lubrificação sólida. Além disso, com menor viscosidade da escória, a zona de lubrificação líquida se estende ainda mais para a parte inferior do molde.

O conceito de fricção, conforme mencionado acima, é útil para explicar o aumento da tendência de rompimento do adesivo com o aumento da velocidade de fundição. A análise de atrito indica que a prevenção do rompimento do tipo aderente em fundição de alta velocidade requer uma melhoria na lubrificação na parte superior do molde, particularmente logo abaixo do menisco.

Processo de manufatura

- Lã de aço

- Tesoura

- Zinco

- Aço inoxidável

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Processo de fundição de aço inoxidável