Breakouts durante o lingotamento contínuo de aço líquido

Rompimentos durante a fundição contínua de aço líquido

Uma das piores falhas catastróficas do processo que podem ocorrer durante o processo de lingotamento contínuo (CC) do aço líquido é o rompimento do aço líquido. A ruptura ocorre quando a casca de aço solidificado se rompe ou rasga sob o molde. Existem várias razões pelas quais o invólucro sólido do cordão quebra e permite que o aço ainda líquido contido nele se espalhe e danifique o equipamento da máquina CC.

Um rompimento é o incidente mais prejudicial associado ao processo de lingotamento contínuo. Este incidente não é apenas muito caro, mas também é um sério risco de segurança para os operadores da máquina CC. A ruptura leva a um desligamento do fio e resulta na perda de tempo de produção juntamente com uma queda significativa no rendimento. Portanto, cada fuga causa uma perda econômica direta significativa. Para a restauração do cordão da máquina CC, normalmente é necessário um giro prolongado envolvendo a remoção do material de aço derramado de dentro do equipamento de cordão e/ou substituição da parte danificada do equipamento.

As rupturas podem ser evitadas reduzindo a velocidade de fundição, proporcionando assim mais tempo de residência no molde para que o aço solidifique. Para evitar a ocorrência de um rompimento, é fundamental detectar antecipadamente a solidificação inadequada da casca de aço com tempo de espera suficiente para desacelerar adequadamente a máquina CC. Várias abordagens foram adotadas para prever rompimentos no processo de lingotamento contínuo.

Um rompimento é normalmente devido à parede do invólucro de aço ser muito fina para suportar a coluna de aço líquido acima dela. Isso é causado devido a uma condição que tem várias causas principais, muitas vezes associadas ao gerenciamento da transferência de calor. O fluxo inadequado da água de resfriamento para o molde CC ou a perturbação no sistema de pulverização da água de resfriamento do cordão podem levar à remoção inadequada de calor do aço líquido em solidificação, fazendo com que a casca sólida engrosse muito lentamente. Se a taxa de retirada do aço no cordão for muito rápida, a casca pode não ter tempo suficiente para solidificar até a espessura necessária, mesmo com sprays de resfriamento aprimorados. Da mesma forma, o aço líquido de entrada pode estar muito quente e a solidificação final pode ocorrer mais abaixo do cordão em um ponto posterior no molde do que o esperado. Caso este ponto esteja abaixo dos rolos de endireitamento, a casca pode quebrar devido às tensões aplicadas durante o endireitamento.

Um rompimento também pode ocorrer como resultado de irregularidades físicas ou danos à casca de aço que ocorrem dentro do molde CC durante o período inicial de solidificação. A turbulência excessiva dentro do molde CC pode causar um padrão de casca irregular que cresce de forma anormal. Ele também pode aprisionar gotículas de escória ou espuma dentro do invólucro de aço, o que reduz a resistência da parede.

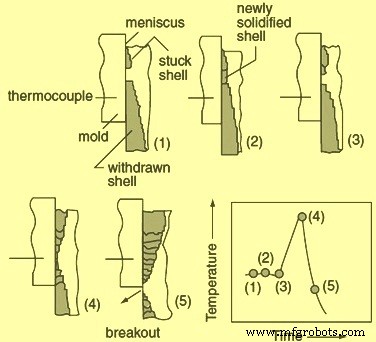

Uma ocorrência comum é a aderência do invólucro de aço à superfície do molde CC e seu rasgo. A casca de aço restringida pelo molde CC se rompe na porção do menisco e o aço líquido flui para fora da porção rompida imediatamente sob o molde CC. Esse tipo de rompimento é chamado de rompimento de adesivo. Os moldes CC modernos com vários instrumentos e sistemas de controle por computador normalmente detectam a aderência no molde e diminuem a velocidade de fundição temporariamente para permitir que a parede recongele e cure enquanto ainda está apoiada no molde CC. Caso o rasgo ocorra próximo à saída do molde CC ou seja de gravidade inesperada, o invólucro de aço ainda pode falhar em uma ruptura assim que emergir da parede do molde CC. O tipo de quebra de adesivo é o principal tipo de quebra durante as operações de fundição contínua. Um dos motivos do rompimento do adesivo é a má lubrificação no molde. A Fig. 1 mostra a propagação da aderência no molde levando a uma ruptura.

Fig 1 Propagação da colagem no molde levando a um rompimento

Rachaduras também são a razão para fugas. No caso de rompimentos devido às trincas, as porções finas da casca de aço causadas pelo retardo de solidificação nos cantos do aço fundido ou marcas de oscilação se rompem imediatamente sob o molde CC.

Outra razão para a fuga é aprisionamento de escória. Neste caso, a porção fina da casca de aço causada pelo atraso da solidificação devido à ruptura do aprisionamento de espuma imediatamente sob o molde CC.

À medida que o processo de lingotamento contínuo progrediu e amadureceu, a distribuição dos tipos de rompimentos mudou dramaticamente do fenômeno relacionado à transferência de calor até a predominância atual da aderência do molde. A porcentagem do tipo aderente de rompimentos para o número total de rompimentos está normalmente na faixa de 75% a 80%. A porcentagem de rompimentos devido às rachaduras geralmente varia de 15% a 20%, enquanto a porcentagem de rompimentos devido ao aprisionamento de escória e escuma geralmente está na faixa de cerca de 5%.

Embora o monitoramento contínuo da remoção de calor do molde possa fornecer um meio eficaz de detecção do desenvolvimento de condições de rompimento, o tempo de resposta normalmente é insuficiente para indicar um fenômeno rápido de rasgo e rasgo da casca do aço.

Se o aço líquido de entrada estiver severamente superaquecido (superaquecimento muito alto), é preferível parar a máquina CC do que arriscar uma quebra. Também o aço líquido com contaminação de chumbo (Pb) pode formar uma película fina entre a parede do molde CC e o aço, inibindo a remoção de calor e o crescimento da casca de aço aumentando assim o risco de rompimentos.

A temperatura da fase quente do molde CC é crítica, uma vez que foi visto que quando a temperatura da fase quente excede 350 ° C, ocorre a aderência do fio ao cobre. Além disso, nas máquinas CC de alta produtividade de hoje, a troca rotineira de distribuidores e bicos de entrada submersos “on the fly” é a prática normal durante as operações normais. Essas operações transitórias inevitavelmente levam a períodos instáveis de velocidade de fundição e controle do nível do molde. Durante esses períodos, o processo de lubrificação do molde é severamente sobrecarregado e aumenta a probabilidade de aderência.

No caso de certos tipos de aços (por exemplo, aços de alto carbono) que geralmente são fundidos a temperaturas mais baixas devido às suas temperaturas liquidus mais baixas, a aderência é frequentemente associada ao mau desempenho dos pós de fundição. Isso também é verdade para aqueles tipos de aços que devem ser fundidos em velocidades mais baixas devido a razões metalúrgicas.

A tarefa de detecção e prevenção de rompimentos durante a operação de lingotamento contínuo é tão antiga quanto a própria tecnologia de lingotamento contínuo. Para isso, vários métodos de medição foram desenvolvidos e utilizados. Estes consistem em medições de temperatura, força de atrito, força de retirada, vibração e nível de ruído da estrutura. Destes métodos, a medição de temperatura por meio de termopares nas placas de cobre do molde é o método mais confiável e preferido.

Sistemas de controle para reduzir efetivamente a frequência de rompimentos foram desenvolvidos através da instalação de instrumentação nos moldes CC. Inicialmente, essas instrumentações foram baseadas em temperaturas diferenciais da água do molde. Este método foi posteriormente refinado calculando a relação de transferência de calor do molde usando os dados da água do molde. No entanto com esta detecção foi limitada a fugas causadas por um declínio progressivo na remoção de calor.

Mais tarde, quando os rompimentos induzidos por aderência aumentaram e se tornaram predominantes, foram desenvolvidos sistemas baseados em técnicas mais diretas. Nessas técnicas, o atrito do molde/corda é medido com acelerômetros, células de carga e medidores de tensão. Esses sistemas detectaram com sucesso alguns dos incidentes de aderência, mas também emitiram alguns alarmes falsos.

Os sistemas foram ainda modificados para monitoramento térmico localizado com sensores de fluxo de calor (termopares embutidos). Esses sistemas provaram ser o método mais eficaz de detectar e prevenir quebras de adesivos. Vê-se que a detecção de adesivo baseado em termopar em combinação com a detecção de nível de molde por correntes parasitas fornece alta segurança de ruptura mesmo em altas velocidades de fundição.

Atualmente o foco mudou e não é mais exclusivamente na detecção precoce de fugas, mas também no monitoramento da dissipação de calor e do contato entre o invólucro de aço e o molde CC. Portanto, não é incomum que moldes CC individuais sejam equipados com um grande número de termossensores. Esse grande número de sensores precisa de uma boa quantidade de cabeamento e acoplamento e, portanto, precisa de investimentos substanciais. Também resulta em despesas de manutenção consideráveis.

Processo de manufatura

- Inclusões em aço fundido contínuo e sua detecção

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Tundish e seu papel na fundição contínua de aço

- Fundamentos de Fundição Contínua de Aço

- Agitação Eletromagnética no Processo de Fundição Contínua

- Papel do Molde na Fundição Contínua de Aço

- Metalurgia Tundish

- Processo de fundição de aço inoxidável