Laminação de aço em laminadores de pequeno e médio porte

Laminação de aço em laminadores de pequeno e médio porte

A laminação do aço consiste na passagem do material, usualmente denominado material circulante, entre dois rolos acionados na mesma velocidade periférica em direções opostas (ou seja, um no sentido horário e o segundo no sentido anti-horário) e espaçados de modo que a distância entre eles seja um pouco menor que a espessura da seção de aço que entra neles. Nestas condições, os rolos agarram o material e o entregam com espessura reduzida, comprimento aumentado e provavelmente um pouco aumentado de largura. Este é um dos processos mais utilizados entre todos os processos de conformação de metais, devido à sua maior produtividade, controle rigoroso do produto laminado e menor custo operacional. A laminação é capaz de produzir um produto que tem seção transversal constante em todo o seu comprimento. Muitas formas e seções podem ser laminadas pelo processo de laminação de aço.

A laminação de aço é um processo de conformação de metal usado para deformação plástica do aço. A deformação plástica é causada pelas forças de compressão aplicadas através dos rolos rotativos. Altas tensões de compressão são resultado do atrito entre os rolos e a superfície do material de aço. O material de aço é espremido entre o par de rolos montados em um suporte de rolos, como resultado, a espessura do aço que está sendo laminado é reduzida e o comprimento é aumentado.

Os perfis de aço geralmente são laminados em várias passagens, cujo número é determinado pela relação entre o material de entrada inicial e a seção transversal final do produto acabado. A área da seção transversal é reduzida em cada passada e forma e o tamanho do material circulante se aproxima gradualmente do perfil desejado.

Principalmente, a laminação é feita em alta temperatura, que é chamada de laminação a quente, devido à exigência de grandes deformações. A laminação a quente resulta em um produto laminado que normalmente é livre de tensões residuais. No entanto, o dimensionamento é um problema importante durante a laminação a quente, devido ao qual é difícil manter a precisão dimensional.

A qualidade dimensional final do produto laminado é determinada pelas bancadas de laminação dentro do laminador de acabamento. A precisão dimensional no produto final depende de muitos fatores, incluindo as dimensões iniciais do estoque, sequência de passagem do rolo, temperatura, microestrutura, qualidade da superfície do rolo, rigidez do rolo e do suporte e a condição de atrito do material circulante/rolo.

Um laminador é o local onde é realizada a laminação do aço. É composto por uma ou mais bancadas de laminação juntamente com alguns equipamentos auxiliares onde são realizadas as operações auxiliares associadas à laminação de aços. A laminação de aço em laminadores de pequeno e médio porte é geralmente realizada em laminadores cross-country.

O laminador é chamado de laminação cross-country por causa do arranjo dos suportes dos rolos. Nesses laminadores, as linhas centrais dos suportes de laminação são paralelas entre si e o material que está sendo laminado é deslocado perpendicularmente às direções de laminação. As mesas de transferência e skid são usadas nesses moinhos para inverter a direção de deslocamento da peça de trabalho e transportá-la de um conjunto de suporte de rolo para outro. Uma das características das fresadoras cross country é que as peças de trabalho devem ser curtas o suficiente para que uma peça possa sair de uma bancada de moagem antes que outra seja transferida para ela.

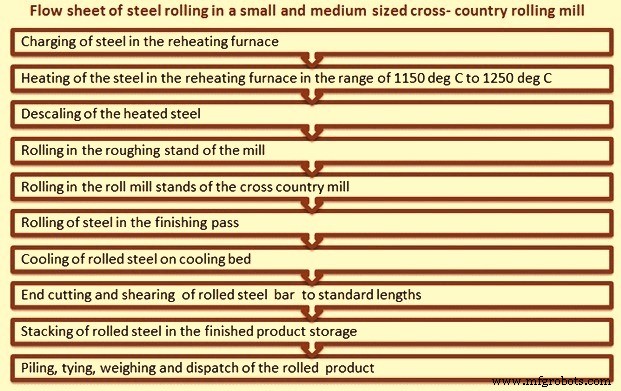

Em um sentido mais amplo, um laminador consiste em um conjunto de carrinhos de rolos juntamente com uma série de equipamentos que executam operações de laminação e auxiliares. O material de aço a ser laminado é transportado do estoque para o forno de reaquecimento, onde é aquecido até as temperaturas de laminação. As diferentes operações realizadas em um laminador consistem em (i) laminação do material de aço aquecido no laminador, (ii) transferência do material sob laminação de um suporte de laminação para outro, (iii) torneamento ou torção e cisalhamento de o material no caso de algumas usinas, (iv) transporte do produto siderúrgico após a laminação, (v) resfriamento do material laminado em leito de resfriamento em algumas usinas, (vi) corte, marcação ou estampagem do produto laminado e (vii) desbaste , embalagem e transporte para o estoque de produto acabado. O fluxograma do processo de laminação em laminadores de pequeno e médio porte é mostrado na Fig 1.

Fig 1 Fluxograma do processo de laminação em laminadores de cross-country

O tipo de layout de laminador cross country é usado para laminadores com baixas capacidades. Este layout é geralmente adotado devido ao espaço limitado disponível para o moinho. O tipo de layout do laminador cross country limita o comprimento máximo do produto de aço que pode ser laminado do laminador.

Os laminadores de cross country são laminadores a quente normalmente usados para laminação de produtos de aço moldados, como redondos, quadrados, planos ou seções, etc. Os produtos de aço moldados são geralmente conhecidos por um nome comum que é 'produtos longos'.

Um laminador do tipo cross country consiste em vários suportes de rolos dispostos de forma que a peça de trabalho nunca esteja em mais de um suporte de rolos ao mesmo tempo. Uma vez que os suportes dos rolos estão localizados lado a lado, a peça de trabalho é transferida lateralmente para os mordentes dos vários suportes. Em muitas das usinas de cross country, a laminação da peça de trabalho ocorre em ambas as direções. Nesses laminadores, como a direção de laminação é alterada após cada passagem, isso tem um efeito positivo na qualidade do produto laminado.

A cada passagem há uma redução na seção e um aumento correspondente no comprimento. Isso significa que deve haver instalações disponíveis para levar a peça de aço mais longa em cada estande e, naturalmente, isso se aplica a ambos os lados da usina.

Existem limitações para a redução máxima que pode ser alcançada em um laminador de cross country usando um único acionamento, especialmente quando ele é projetado para que haja mais de uma peça de material de aço sendo laminada no laminador de cada vez. Assim, o tamanho do material de aço injetado é normalmente bastante pequeno. Além disso, em tais moinhos, os dois suportes altos podem ser ajustados de maneira que o rolo superior do primeiro suporte corresponda em altura ao rolo inferior do segundo suporte e assim por diante, permitindo que a peça seja processada para trás e para frente alternadamente ao longo do linha de suporte. Se houver uma combinação de dois suportes altos e três altos no mesmo conjunto de cross country, o rolo central do suporte de três alturas corresponde ao rolo acionado da unidade de dois altos associados.

Um arranjo alternativo é que as arquibancadas de cross-country sejam precedidas por uma única bancada de desbaste em que apenas um número ímpar de passes (digamos 3 a 5) é feito e, em seguida, o aço pode ser passado para as arquibancadas de cross-country. Este layout também pode ser usado para rolar o material de entrada de seção transversal mais alta.

Nos laminadores cross-country, como em qualquer outro laminador a quente, a laminação é feita acima da temperatura de recristalização do material de aço. Durante a laminação nestes moinhos os grãos, que se deformam durante o processo de laminação, recristalizam, mantêm uma microestrutura equiaxial e impedem o endurecimento do material de aço. Neste tipo de laminação, o produto de aço laminado a quente tem muito pouca direcionalidade nas propriedades mecânicas e tensões residuais induzidas por deformação.

Os produtos longos são normalmente laminados em várias passagens, cujos números são determinados pela razão entre a seção transversal do material de aço de entrada inicial e a seção transversal final do produto acabado. A área da seção transversal é reduzida em cada passagem de laminação e a forma e tamanho do material de aço que está sendo laminado se aproximam gradualmente do perfil desejado.

Os suportes de rolos usados em uma fábrica de cross-country são dois suportes altos ou três suportes altos. As lagares de cross-country são normalmente constituídas por vários talhões de duas ou três alturas, ou uma combinação de ambos.

Um suporte de dois rolos alto tem dois rolos nele. Um que está no topo é conhecido como rolo superior, enquanto o outro é conhecido como rolo inferior. Em dois laminadores de pé alto a laminação é apenas em uma direção. No caso de laminação no sentido inverso, o moinho deve ser invertido. Caso a fresadora não seja invertida, então é usado um suporte tipo pullover de duas alturas. Neste caso, o material de aço depois de laminado em um passe é transferido para o lado de alimentação geralmente sobre o topo dos rolos para posterior laminação no próximo passe.

No suporte de três rolos altos há três rolos consistindo em rolo superior, rolo médio e rolo inferior. O material de aço é alimentado em uma direção através de dois dos rolos e depois invertido através do outro par. O rolo do meio é comum em cada alimentação. Três suportes de rolos altos são usados para inverter a direção da barra de aço que está sendo laminada sem inverter a direção de rotação do motor e da engrenagem. Um espaço (entre os rolos inferior e intermediário) leva a barra em uma direção, enquanto o outro espaço (entre os rolos superior e intermediário) leva a barra na outra direção. Para mover a barra da elevação do vão inferior para o vão superior, pode ser usada uma mesa basculante. Outros métodos de movimentação da barra também estão sendo usados, como uma mesa elevatória que move toda a mesa para cima e para baixo.

Em dois suportes de rolos altos, um dos rolos (superior ou inferior) ou ambos os rolos são acionados. No caso de três suportes de rolos altos, um ou dois rolos são acionados enquanto os rolos de equilíbrio giram por fricção. No caso de dois rolos sendo acionados em um suporte de três alturas, geralmente os rolos superior e inferior são acionados, enquanto o rolo do meio é acionado por fricção.

Torque e potência são os dois componentes importantes do rolamento. Torque é a medida da força aplicada aos rolos para produzir movimento rotacional enquanto a energia é aplicada a um laminador aplicando um torque aos rolos e por meio da tensão da peça de trabalho. Em um laminador, a energia é gasta principalmente de quatro maneiras:(i) a energia necessária para deformar o aço, (ii) a energia necessária para superar a força de atrito, (iii) a potência perdida nos pinhões e no sistema de transmissão de energia. , e (iv) perdas elétricas nos diversos motores.

Geralmente, um único acionamento é usado em um laminador de pequeno e médio porte com layout cross-country para todos os carrinhos de laminação. No caso de uma bancada de desbaste a montante, a bancada de desbaste pode ter um acionamento separado. O acionamento é composto por (i) motor elétrico de capacidade suficiente, (ii) correias de acionamento, (iii) volante, (iv) conjunto de engrenagens, (v) suporte do pinhão e (vi) acoplamentos. Geralmente, motores CA (corrente alternada) são usados nesses moinhos, pois o controle de velocidade não é uma questão importante para esses moinhos.

Os rolos são normalmente os consumíveis principais e muito caros em um laminador. Os cilindros são utilizados para laminar aço no laminador e seu desempenho depende de muitos fatores que incluem os materiais utilizados e as cargas a que são submetidos durante o serviço. O projeto do rolo é influenciado pelas limitações aplicadas pela carga de laminação, pela resistência do rolo e pelo torque disponível para laminação. O material dos rolos deve ser capaz de suportar cargas que deformam plasticamente o material circulante sem ser ele próprio plasticamente deformado.

Se rolos de ferro ou rolos de aço devem ser usados em um suporte de rolo específico, depende da tarefa específica que eles devem executar. Os rolos de ferro podem ser rolos de ferro cinza, rolos de ferro-liga, rolos de resfriamento claro ou definitivo, rolos compostos ou duplex, rolos de resfriamento indefinido ou rolos de ferro grafite esferoidal, enquanto os rolos de aço podem ser rolos de aço fundido ou rolos de aço forjado. As propriedades importantes a serem consideradas para a seleção de rolos incluem tenacidade, resistência a trincas térmicas, carga de choque ou resistência ao desgaste. A seleção de qualquer rolo específico depende de questões como demandas de produção, custo inicial e qualidades específicas exigidas, etc. É desejável uma estreita colaboração com o fabricante do rolo para garantir que esses requisitos sejam atendidos na medida do possível.

Os produtos moldados são enrolados entre rolos ranhurados. As ranhuras são cortadas por uma máquina de torneamento de rolos em rolos correspondentes. Essas ranhuras formam passagens pelas quais o material de aço é passado para obter a seção transversal desejada. Antes de obter a forma final, o material de aço que está sendo laminado passa por várias passagens. Os passes de rolo são classificados como (i) passe de desbaste ou passe de quebra, (ii) passe líder e (iii) passe de acabamento. Os passes de desbaste destinam-se a reduzir a área da seção transversal. Os passes de guia gradualmente aproximam a seção transversal da forma final, enquanto o passe de acabamento fornece ao material de aço sua seção transversal final ou necessária.

A laminação é realizada entre rolos ranhurados. Duas ranhuras opostas nos rolos colaboradores formam um passe, que corresponde à forma da seção transversal de uma peça de trabalho esperada após o passe. Após cada passagem, a seção transversal diminui e sua forma se aproxima da forma do produto final. O desenvolvimento de formas de passe subsequentes e sua localização adequada nos rolos é chamado de projeto de passe de rolo.

Os rolos são necessários para realizar o trabalho pesado de redução da seção transversal do aço que está sendo laminado. Os rolos têm que suportar todos os tipos de tensões, cargas de rolagem normal e anormal e que vão mudando com o desgaste do rolo durante uma campanha de rolagem. Espera-se que outros rolos não quebrem, lasquem ou se desgastem. Espera-se também que eles ofereçam excelente desempenho sem causar problemas. Nas condições de laminação, a área de contato do rolo que entra em contato com o aço sofre desgaste, enquanto outras partes do corpo do rolo e pescoços do rolo não sofrem deformação plástica ou fadiga, mas estão sob altas cargas. No passado recente, a tecnologia de laminação melhorou e mudou muito, mas os rolos sempre foram a parte crítica dos laminadores.

Os rolos são as ferramentas do laminador e são os consumíveis mais caros em um laminador. A maneira como os rolos são usados para executar sua função de deformar o aço é, em muitos casos, amplamente determinada pelo projeto do passe do rolo. O objetivo do projeto do passe do rolo é (i) produzir o perfil correto dentro dos limites de tolerância com bom acabamento superficial (livre de defeitos superficiais), (ii) produtividade máxima com o menor custo, (iii) desgaste mínimo do rolo, (iv) fácil trabalhando, e (v) utilização ótima de energia.

A precisão e a velocidade de trabalho e a vida útil do rolo estão relacionadas ao design da passagem do rolo e à escolha do material do rolo. A sequência de laminação de um projeto de passe de rolagem está sujeita às limitações aplicadas pela carga de laminação, a força de rolagem e o torque disponível para laminação. O projeto do passe de rolo também garante que as dimensões físicas e o material do rolo sejam capazes de suportar as cargas mais pesadas que surgem durante a sequência de laminação.

O material do rolo é importante, pois deve ser capaz de suportar cargas que deformam plasticamente o material circulante sem que ele próprio se deforme plasticamente. Na laminagem de aço a quente, este não é um problema difícil e os rolos de ferro ou aço são adequados se forem operados a uma temperatura consideravelmente inferior à do material circulante. A escolha do material do rolo, seja ferro fundido ou aço (fundido ou forjado), depende da função específica que os rolos devem desempenhar e das propriedades importantes, como tenacidade da superfície, resistência a trincas térmicas ou carga de choque ou propriedades de desgaste. A seleção de qualquer rolo específico depende das demandas de produção, do custo inicial e das qualidades específicas exigidas.

O material do rolo é importante para estimar as cargas que os rolos devem suportar. Além disso, sugere o tamanho do moinho mais adequado para determinadas gamas de produtos, de modo a garantir uma eficiência razoável no funcionamento do moinho. Talvez um dos fatores mais importantes no que diz respeito à vida útil do rolo sejam as propriedades de desgaste do material do rolo.

Os rolos para sua rotação suave, bem como para resistência a diferentes forças, precisam de "rolamentos". Os rolamentos de rolos são para atender a necessidade básica do laminador, que é a laminação suave dos produtos de aço. São dispositivos redutores de atrito que fornecem suporte aos rolos para um rolamento eficaz com o mínimo de perda de energia. Os rolamentos devem ser projetados para suportar altas cargas de rolamento, choques pesados, velocidades variadas e altas temperaturas. Além disso, os rolamentos também devem ser projetados para suportar a entrada de incrustações, sujeira e água. Eles desempenham um papel importante na redução do consumo de energia e na melhoria da condição de rolamento.

Os rolamentos de rolos, nos quais os rolos em suportes de rolos são apoiados, são submetidos a altas cargas. As cargas específicas também são altas. Para que os rolamentos possam suportar de forma confiável as forças de rolamento, eles devem ter alta capacidade de carga. Por outro lado, o espaço de montagem disponível para esses rolamentos é restrito, principalmente em relação à altura da seção dos rolamentos.

Os rolamentos do moinho são dimensionados para resistir à força de separação em velocidades de rotação nominais. O tipo e o estilo do rolamento determinam a capacidade do suporte da fresadora. Os rolamentos deslizantes (metal ou fibra) ou rolamentos de rolos são os rolamentos mais comumente usados em laminadores de produtos longos de pequeno e médio porte.

Durante a laminação a quente do aço, o calor é transferido para os rolos. Se não for resfriado, o acúmulo de calor causa o aumento da temperatura do rolo para uma temperatura igual à do estoque que está sendo laminado. Nesta fase, o rolo também sofreria deformação plástica. Para remover o calor do rolo, é aplicada água de resfriamento. A aplicação de água de resfriamento deve ser controlada para que a água não caia no material circulante no ponto de entrada dos rolos. Caso isso aconteça, apenas resfria o material rodante, cria bolsões de vapor entre o rolo e o material rodante, e desperdiça água que poderia ser melhor aproveitada do outro lado do rolo. Para minimizar o desgaste do rolo, a água de resfriamento do rolo deve ser aplicada o mais próximo do ponto em que o material circulante deixa o rolo.

Nos laminadores a quente para produtos longos, os equipamentos de guiamento orientam o material rodante na entrada e na saída da passagem do rolo para que haja uma laminação suave do material rodante. Os equipamentos de orientação devem ser robustos, precisos e estáveis. Os equipamentos de guia do laminador desempenham um papel importante na garantia da qualidade da superfície do produto laminado. As guias devem ser projetadas para a ampla variedade de tamanhos e formas de estoque que são normalmente encontrados na laminação de produtos longos.

Os equipamentos de guia são geralmente classificados de três maneiras:(i) posição em relação ao suporte de trabalho (por exemplo, guia de entrada e guia de saída etc.), (ii) método de construção e (iii) tipo de atrito entre o material circulante e o elemento de trabalho do equipamento de guia (por exemplo, deslizamento ou rolamento, etc.).

Os laminadores cross country de pequeno e médio porte normalmente utilizam guias de entrada e saída do tipo deslizante que também são conhecidas como guias estáticas. O design dessas guias é baseado no atrito de deslizamento. Estas guias são normalmente constituídas por uma caixa guia, dois blocos opostos montados na caixa guia em lados opostos da linha de passagem da fresadora e com canais que se estendem longitudinalmente em suas faces adjacentes, placas metálicas separadas ligando os respectivos canais e moldadas para encaixar-se firmemente contra o lados do material circulante passando pela guia e meios para circular a água pelos canais em contato com as superfícies externas das placas.

Equipamento auxiliar associado aos laminadores de pequeno e médio porte

Os principais equipamentos auxiliares associados aos laminadores de pequeno e médio porte são apresentados a seguir.

- Equipamento de descalcificação – No lugar do sistema de jato de água de alta pressão, um rolo de pressão é usado em algumas das usinas para quebrar a incrustação para que ela possa cair antes da laminação no primeiro suporte de rolo.

- Para a movimentação do material rodante, algumas das usinas utilizam transportadores de rolos. Algumas das usinas utilizam grades de transferência ou skid transfers para o movimento lateral do material rodante.

- Cama de resfriamento – a cama de resfriamento utilizada nestes tipos de moinhos é do tipo deslizante e é capaz de acomodar um comprimento total da barra. As barras são resfriadas no leito de resfriamento através de resfriamento natural pelo ar atmosférico.

- Existem três locais onde as tesouras são usadas nesses moinhos. Algumas das usinas usam tesouras a frio que cortam o material de alimentação para o forno de modo que ele gere apenas um único leito de resfriamento após a laminação. Em alguns outros moinhos, a alimentação do forno acomoda o dobro do comprimento do leito de resfriamento. Este material é laminado na bancada de desbaste e a barra laminada a quente é cortada em duas peças por cisalhamento a quente e, em seguida, é alimentada ao moinho de cross-country para obter o comprimento do leito de resfriamento após a laminação. Em todos os casos, a barra resfriada do leito de resfriamento do laminador é submetida ao cisalhamento a frio para cortes finais e para corte da barra no comprimento padrão.

- Após o cisalhamento, a barra é enviada para a pilha de comprimento padrão ou para a pilha de comprimento variado, onde é deixada esfriar ainda mais até a temperatura ambiente. Após o resfriamento, o produto é empilhado ou em pacotes e amarrado para envio aos clientes.

Processo de manufatura

- Inclusões em siderurgia e siderurgia secundária

- Fundição e laminação de placas finas

- Processo de Laminação para Aço

- Eficiência Energética e Produção de Ferro e Aço

- Fio-máquina e Moinhos de fio-máquina

- Vigas Universais e seu Rolamento

- O que são laminadores e seus tipos?

- O que é aço carbono médio?

- Diferentes tipos de laminadores e defeitos em laminados

- Processo de Laminação a Quente e Frio