Aquecimento de Aço em Forno de Reaquecimento

Aquecimento de Aço em Forno de Reaquecimento

O forno de reaquecimento é um equipamento importante no processo de laminação a quente. É o coração de qualquer laminador a quente. O reaquecimento do aço é um processo contínuo. O material de aço a ser laminado é carregado na entrada do forno de reaquecimento. O material de aço é empurrado para a frente no forno do forno por meio de uma máquina empurradora cujo aríete está em contato direto com o material de aço. O material de aço é pré-aquecido, aquecido e embebido à medida que passa pela zona de pré-aquecimento, aquecimento e imersão do forno de reaquecimento. No final da zona de imersão do forno, o material de aço é descarregado do forno por ejetor para laminação no laminador. A temperatura do material de aço aquecido no momento da descarga depende de vários fatores e pode variar na faixa de 1100°C a 1250°C.

O tamanho do forno de reaquecimento é normalmente expresso como a capacidade de abastecer o laminador com aço suficientemente quente, em toneladas por hora. Materiais de aço com diferentes composições de materiais, dimensões e temperaturas de carregamento podem residir no forno simultaneamente.

O forno de reaquecimento usado para aquecer os materiais de aço é normalmente considerado como tendo alto consumo de energia. Também emite boa quantidade de poluentes na atmosfera, pois o processo utilizado para geração de calor é o processo de combustão. O processo de reaquecimento tem uma influência considerável na economia do funcionamento do laminador.

Normalmente existem três tipos de fornos de reaquecimento contínuo usados nos laminadores. Estes são (i) forno tipo empurrador, (ii) forno de lareira móvel e (iii) forno de feixe móvel.

Os fornos do tipo empurrador têm algumas desvantagens que incluem (i) danos freqüentes da fornalha refratária, (ii) marcas de deslizamento no material de aço aquecido, (iii) perdas de energia devido ao resfriamento da água dos skids, (iv) estrutura de suporte para o aço material em fornos de queima superior e inferior tem um efeito prejudicial no uso de energia, (v) a descarga do material de aço deve ser acompanhada pela carga do material, (vi) o tamanho e o peso do material de aço e o comprimento do forno são limitados por atrito e há possibilidade de empilhamento do material de aço no forno, e (vii) não há possibilidade de aquecimento do material de aço pelos quatro lados.

O forno de reaquecimento aquece o material de aço carregado até a temperatura de laminação para sua laminação a quente no laminador. A temperatura de laminação é aquela temperatura que torna a carga de aço adequada para a deformação plástica no processo de laminação. Para isso, o aço deve apresentar temperaturas em que sua microestrutura esteja na faixa austenítica.

O aço a ser laminado geralmente está na forma de tarugos, blocos ou placas. Sua forma pode ser quadrada, retangular, plana ou redonda. Forma o leito de carga do forno. A fornalha pode ser acionada por cima ou por cima e por baixo. Os queimadores podem estar localizados na extremidade do forno, nas laterais do forno ou no teto do forno. O forno de reaquecimento pode usar combustível líquido, combustível gasoso ou combustível sólido. Os queimadores estão localizados de forma a obter uma distribuição uniforme do calor.

O método de aquecimento normal ou convencional no forno de reaquecimento para o aquecimento do material de aço até a temperatura de laminação é aquecer o aço no forno que está sendo queimado por queimadores operando na razão estequiométrica ou ligeiramente acima da razão estequiométrica do combustível que está sendo usado. A razão estequiométrica de 100% é definida como a razão ar/combustível que produz a combustão perfeita do combustível e produz uma atmosfera gasosa no forno que é composta apenas de nitrogênio (N2), dióxido de carbono (CO2) e vapor de água ( H2O). A combustão em uma relação ar/combustível ligeiramente acima de 100% estequiométrico resulta em uma pequena porcentagem de oxigênio (O2) na atmosfera gasosa do forno. Além disso, devido às altas temperaturas existentes no forno, alguma porcentagem de N2 é convertida em óxidos de nitrogênio.

Durante a passagem do material de aço através do forno, a energia é transferida para o material de aço por meio de convecção dos gases quentes do queimador que estão em contato direto com o material de aço e por meio de radiação das paredes aquecidas do forno e do teto aquecido do forno . A transferência de energia dentro do material de aço ocorre por condução. A transferência de energia térmica pela radiação é a forma mais eficiente de transferência de energia térmica. A transferência de energia térmica por radiação ocorre através da área útil de transferência de calor criada pelo leito do material de aço.

Os principais componentes de um forno de reaquecimento consistem em (i) uma câmara construída com materiais refratários e isolantes para reter o calor nas altas temperaturas de operação, (ii) uma fornalha para suportar e transportar o aço, (iii) um conjunto de queimadores que pode usar combustível sólido, líquido ou gasoso para elevar e manter a temperatura na câmara, (iv) um sistema para a remoção dos gases de exaustão da combustão da câmara e (v) sistemas para a introdução e remoção do material de aço da câmara do forno.

Como dito anteriormente, o forno é basicamente dividido em três zonas:(i) zona de pré-aquecimento, (ii) zona de aquecimento e (iii) zona de imersão. Na zona de pré-aquecimento, o material de aço carregado é pré-aquecido. O papel da zona de pré-aquecimento é aumentar a temperatura do material de aço progressivamente. O aquecimento lento da superfície do aço inicialmente é necessário para o controle das tensões térmicas no material de aço. Na zona de aquecimento, a temperatura da superfície do material de aço aumenta rapidamente. A maior parte da absorção de calor pelo material de aço é realizada nesta zona. Na zona de imersão, a temperatura interna do material de aço é controlada de modo a ter, tanto quanto possível, uma temperatura uniforme em toda a seção transversal do material de aço. A temperatura desta zona é aumentada progressivamente de modo a ter a temperatura alvo ou desejada de descarga para o material de aço.

No forno de reaquecimento, a maior quantidade de aquecimento ocorre na zona de aquecimento. A uniformidade de temperatura até os limites desejados entre o núcleo e a superfície do material de aço é alcançada na zona de imersão. Os gases de combustão se movem em uma direção oposta à do material de aço e, assim, garante uma quantidade considerável de recuperação de calor residual por convecção na zona de pré-aquecimento. A zona de pré-aquecimento também é às vezes chamada de zona de recuperação. A velocidade e o tempo de retenção dos gases de exaustão no forno são importantes para a efetiva transferência de seu calor sensível para o material de aço.

O forno de reaquecimento deve ser altamente eficiente em termos de combustível. Ele precisa ter (i) perfil de telhado adequado, (ii) distribuição de calor zonal eficaz, (iii) comprimento ideal da zona de pré-aquecimento para a transferência de calor de recuperação, (iv) localização adequada dos queimadores, (v) localização adequada da saída porta para os gases de exaustão, (vi) liberação de calor suficiente dentro da câmara do forno para aquecer o material de aço e superar todas as perdas de calor, (vii) transferência efetiva de parte do calor disponível dos gases do forno para a superfície do material de aço sendo aquecido, (viii) isolamento adequado para ter a temperatura mínima do revestimento do forno, (ix) controle efetivo da pressão da câmara do forno para eliminar a entrada de ar na atmosfera, (x) instrumentação necessária para o controle de parâmetros importantes do forno, (xi) equipamentos para a recuperação de calor residual, e (xii) equipamentos para controle de emissões.

Os requisitos básicos de operação dos fornos de reaquecimento incluem (i) atingir a temperatura mínima desejada necessária para a laminação do aço de forma consistente, (ii) minimizar a diferença de temperatura entre a superfície, o núcleo e ao longo do comprimento do material de aço para um nível desejado de 15 graus C a 25 graus C, (iii)) para minimizar os pontos frios também conhecidos como marcas de derrapagem na carga de aço, (iv) para evitar superaquecimento e queima do aço, (v) para minimizar a escala formação, (vi) minimizar a descarbonetação na superfície do aço, (vii) evitar tensões térmicas e rachaduras no material de carga, (viii) eliminar arranhões na superfície inferior do material de aço, (ix) ter baixa energia consumo e perdas mínimas de calor do forno, (x) ter a máxima recuperação do calor sensível dos gases de exaustão, (xi) ter baixas emissões geradas pela combustão, e (xii) ter um sistema funcional de controle simples e fácil.

Eficiência térmica do forno de reaquecimento

A eficiência térmica do forno de reaquecimento é definida como o aumento do teor de calor da carga de aço, ao aquecer desde a temperatura inicial até a temperatura de laminação, dividido pela energia fornecida pelo combustível que inclui tanto a energia latente quanto mais a energia térmica sensível. .

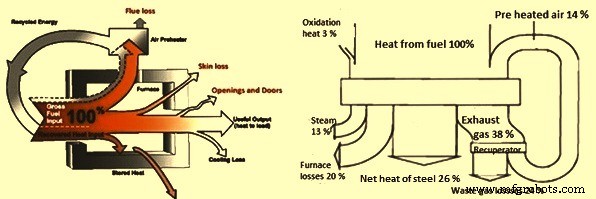

O forno de reaquecimento consome cerca de 70% a 80% do consumo total de energia do laminador que possui um forno de reaquecimento do tipo empurrador contínuo. O forno tipo empurrador sofre do problema perene de baixa eficiência. A eficiência térmica deste tipo de forno está normalmente na faixa de cerca de 20% a 30%, uma vez que muito calor é perdido. A perda de calor no forno é devido a várias razões que incluem (i) calor armazenado nas estruturas do forno, (ii) perda de calor da parede externa do forno e estruturas, (iii) calor realizado por implementos, ferramentas e equipamento, (iv) calor necessário para aquecer a infiltração de ar frio na fornalha, (v) calor transportado pelo excesso de ar utilizado para a combustão na fornalha, (vi) perda de calor nos gases de escape, (vii) perdas de calor devido a vazamentos e (viii) perda de calor para a água de resfriamento utilizada para o resfriamento dos skids. A maior fonte de perda de calor é através dos gases de exaustão que saem do forno. Quanto maior a temperatura do forno, maior é a perda através dos gases de exaustão. O diagrama de equilíbrio térmico típico de um forno de reaquecimento do tipo empurrador está na Fig 1.

Fig 1 Diagrama de equilíbrio térmico típico de um forno tipo empurrador

Aquecimento de aço e práticas operacionais

O aquecimento do material de aço no forno de reaquecimento é influenciado pelas práticas operacionais. As boas práticas de operação têm melhor controle sobre a formação de incrustações, consumo de combustível e qualidade do aquecimento. Também tem um impacto na produtividade do forno. Os fatores que influenciam a prática operacional incluem (i) cobertura da lareira, (ii) temperatura de descarga do material de aço, (iii) uniformidade de temperatura ao longo do comprimento e seção transversal do material de aço, (iv) controle da combustão do combustível, (v) controle de excesso de entrada de ar na fornalha controlando o O2 no gás de exaustão, (vi) controle da pressão da fornalha e (vii) recuperação de calor residual.

O controle de combustão otimiza o calor sensível que é absorvido pelo material de aço. O uso eficiente de combustível controla o fluxo de gases de escape na atmosfera do forno. O consumo específico de combustível no forno é influenciado por (i) poder calorífico (CV) do combustível, (ii) excesso de ar na atmosfera do forno, (iii) temperatura de pré-aquecimento do ar de combustão, (iv) temperaturas da zona de queima, (v) temperatura do material de aço na entrada do forno, (vi) cobertura do forno pelo material de aço, (vii) temperatura de descarga do material de aço, (viii) perdas de calor do forno e (ix) atrasos na usina.

No caso de forno de reaquecimento a carvão, além do CV do carvão, outros fatores importantes incluem (i) cinzas, umidade e conteúdo de matéria volátil do carvão, (ii) consistência da fração granulométrica durante a pulverização, (iii) mistura de carvão pulverizado com o meio de transporte (ar de combustão), e (iv) taxa de alimentação constante do carvão pulverizado para o queimador. O carvão pulverizado é normalmente transportado suspenso no ar. O método de transporte de fase enxuta é usado. Este método normalmente utiliza o ar de transporte como ar primário no queimador. Nesse caso, os requisitos de transporte geralmente determinam o fluxo de ar primário. Isso implica que a velocidade de descarga do ar primário no bico do queimador é a única variável que pode ser usada para otimizar o momento e, portanto, a combustão.

A velocidade do ar deve ser suficiente para manter o carvão em suspensão, mas não muito alta, pois isso causará desgaste rápido e perda excessiva de pressão. A velocidade de transporte mínima recomendada é de 22 m/s com um ótimo de 25 m/s e um mínimo absoluto de 19–20 m/s. Em velocidades mais baixas, o carvão pode cair e se acumular em espaços mortos, dando origem a um grave risco de incêndio e explosão, uma vez que o carvão acumulado está sujeito à ignição espontânea.

O carvão pulverizado normalmente não é distribuído uniformemente no ar de transporte dentro do tubo. Frequentemente ocorre uma distribuição imprópria severa do carvão, o que é conhecido como ‘roping’. Isso não é previsível, mas tende a se tornar mais severo quanto mais curvas houver no sistema e quanto maior for o comprimento do tubo. O enrolamento é difícil de detectar e quantificar, mas afeta negativamente o desempenho do queimador em relação ao padrão de chama e perfil de liberação de calor.

Os gases de exaustão do forno de reaquecimento saem do forno a uma temperatura que é mais alta que a temperatura do material de aço no forno. O calor sensível nos gases de exaustão ao sair do forno pode transportar cerca de 35% a 55% da entrada de calor para o forno. Quanto maior o quantum de excesso de ar e a temperatura do gás de exaustão, maior é a saída de calor do forno. Portanto, a recuperação de calor residual desempenha um papel muito importante na determinação da eficiência de combustível do forno de reaquecimento. Um dos métodos importantes de reciclagem do calor sensível dos gases de exaustão de volta ao forno consiste no pré-aquecimento do ar de combustão em um recuperador de calor residual.

A recuperação de calor residual geralmente tem benefícios diretos e indiretos. Os benefícios diretos incluem (i) maior eficiência do sistema de aquecimento com redução no consumo específico de combustível, (ii) menor temperatura do gás de exaustão que sai da chaminé, (iii) maior temperatura da chama devido ao ar de combustão pré-aquecido, (iv) aquecimento mais rápido do material de aço no forno, e (v) aumento da produtividade do forno. Os benefícios indiretos incluem (i) redução da poluição do ar e (ii) redução do tamanho dos equipamentos que, por sua vez, também reduz a energia necessária para operar esses equipamentos.

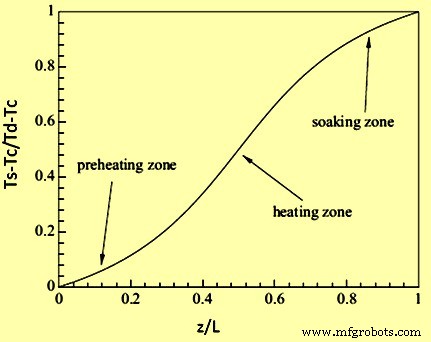

Uma vez que um pedaço de carga de aço é enviado para o forno de reaquecimento, ele procede da entrada, zona de pré-aquecimento, zona de aquecimento, zona de imersão e saída, sequencialmente. No curso de seu deslocamento, a temperatura da superfície do aço, que é controlada pela curva de aquecimento, com o tempo e o tempo de retenção do aço no forno determinam a uniformidade da temperatura. Além disso, a curva de aquecimento e o tempo de retenção afetam o esgotamento de energia ou o consumo de combustível. A distribuição da temperatura da superfície é governada principalmente pela radiação e parcialmente pela transferência de calor convectiva e condutiva. Com a suposição de equilíbrio térmico na superfície do aço, a curva de aquecimento típica (ou a temperatura da superfície do aço) pode ser representada por uma função arco-tangente. A distribuição da temperatura da superfície (Ts) com a localização do aço (z) é plotada na Fig 2, na qual a curva foi não dimensionalizada e normalizada em termos de temperatura de carga (Tc), temperatura de descarga (Td) e comprimento do forno (L) .

Fig 2 Curva arco-tangente típica usada para aquecer aço em um forno de reaquecimento

Fatores que afetam a eficiência do aquecimento

Os fatores que contribuem para a baixa eficiência térmica do forno de reaquecimento incluem (i) a capacidade do forno não compatível com a capacidade do laminador, (ii) equipamentos inadequados utilizados para a combustão, (iii) não fornecimento de recuperadores ou recuperadores com capacidade inadequada ou recuperador ineficiente, (iv) não fornecimento ou desvio do sistema de controle de relação ar/combustível, (v) não fornecimento de sistemas automáticos de controle de temperatura e controle de pressão do forno, (vi) manutenção e operação inadequada do forno e sistema de combustão, ( vii) armazenamento de calor na estrutura do forno, (viii) perdas das paredes externas do forno ou estrutura, (viii) calor transportado para fora do forno pelos transportadores de carga, acessórios, bandejas, etc., (ix) perdas de radiação das aberturas, partes quentes expostas, etc., (x) calor transportado pela infiltração de ar frio no forno, e (xi) calor transportado pelo excesso de ar utilizado nos queimadores.

Processo de manufatura