Como definir frequências para inspeções de manutenção preventiva

Para aqueles de vocês que desejam entrar nos detalhes da configuração das inspeções de manutenção preventiva (PM), vamos começar definindo o que quero dizer com inspeções. As inspeções incluem todas as inspeções objetivas (medimos algo) usando um instrumento - por exemplo, um analisador de vibração, uma câmera infravermelha, um voltímetro, um medidor de fluxo ou equipamento ultrassônico. As inspeções também incluem todas as inspeções subjetivas (olhar-ouvir-sentir-cheirar). Para definir as frequências de inspeção, precisamos entender o que é um período de desenvolvimento de falha.

O período de desenvolvimento de falha (FDP), também chamado de Curva Pf por alguns, é o período de tempo desde que é possível detectar uma falha até que tenhamos uma avaria. Uma falha é quando um sistema ou peça de equipamento está operando corretamente dentro de determinados parâmetros, mas mostra sinais de problemas.

Por exemplo, uma bomba centrífuga pode estar cavitando, mas ainda está fornecendo o fluxo necessário para a operação. Temos um fracasso, mas não um colapso. A cavitação em nosso exemplo acabará se transformando em uma ruptura. A avaria ocorre quando a bomba não consegue realizar a função pretendida.

O FDP é a diferença de tempo entre a falha e a pane. Se a bomba começou a cavitar às 6 da manhã e quebrou às 18 da manhã, quatro dias depois, o FDP é de 108 horas.

Frequência de inspeção

A frequência de inspeção deve ser aproximadamente FDP dividido por dois. Por exemplo, se o período de desenvolvimento da falha é de 14 dias e precisamos de algum tempo para planejar e programar a manutenção corretiva para essa falha, acho que uma frequência de inspeção razoável é de sete dias (FDP / 2). Se a frequência de inspeção for superior a 14 dias, podemos perder a falha e ter um colapso em nossas mãos. Portanto, nossa regra é:

Frequência de inspeção =FDP / 2.

No entanto, o verdadeiro problema é que não sabemos o que é o FDP. Não existe um padrão, nenhuma documentação. A maioria das fábricas geralmente não tem histórico de FDP. Então, o que você faz? Vamos nos aprofundar com algumas informações adicionais.

Ferramentas de inspeção para alterar o FDP

Também precisamos entender que o FDP muda quando temos acesso a ferramentas melhores. Por exemplo, podemos ser capazes de detectar um problema com um rolamento do pillow block ouvindo-o, colocando uma chave de fenda no ouvido (e no rolamento). Este método pode nos dar um período de aviso de alguns dias (em média, dependendo da situação).

No entanto, se comprarmos um analisador de vibração, provavelmente poderemos detectar a mesma falha com pelo menos seis semanas de antecedência. A falha é a mesma, mas o FDP mudou. Na maioria das vezes, o único motivo pelo qual compramos ferramentas de inspeção é estender o FDP com precisão.

Na realidade, a capacidade de detectar uma falha e o FDP também depende de:

- a capacidade da pessoa de fazer a inspeção;

- o ambiente (iluminação, temperatura, interior vs. exterior, etc);

- parâmetros operacionais no momento da inspeção;

- design e acessibilidade do equipamento;

- e muito mais.

Muitas variáveis

Cada componente tem muitos modos de falha e cada modo de falha tem diferentes FDPs. Também sabemos que cada FDP pode mudar dependendo da ferramenta de inspeção, técnica, da pessoa que faz a inspeção e muito mais. Além de tudo isso, cada componente está funcionando em velocidades diferentes, cargas diferentes e em um ambiente diferente. Tudo é diferente. Agora estamos com problemas.

Nesse ponto de raciocínio, muitas plantas vão para o lado errado, na minha opinião. Algumas fábricas chegam à conclusão de que um estudo extenso precisa ser feito a fim de encontrar as respostas para todas essas perguntas. Por que essa não é uma boa abordagem? Não é porque em 999 vezes em 1.000 você não terá os dados de que precisa para fazer a análise.

Mesmo que você o fizesse, o melhor retorno para o investimento é geralmente treinar seu pessoal e, em seguida, fazer inspeções, em vez de realizar uma grande análise. O que você terá ao fazer uma análise complicada sem dados é uma suposição selvagem, um tanto educada, com muito trabalho. Portanto, não vamos fazer a análise complicada e, em vez disso, fazer uma suposição selvagem e um tanto educada usando nossa experiência e cortar 99,9 por cento do trabalho? isso parece bom para você?

Uma suposição selvagem e um tanto educada

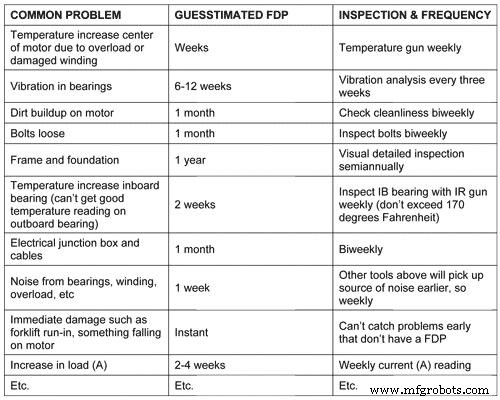

Vejamos alguns problemas típicos com um motor AC. Isso está longe de ser todos os modos de falha. Por exemplo, se você olhar o manual da SKF, verá que um rolamento tem mais de 50 modos de falha. Portanto, precisamos examinar os problemas comuns.

Exemplo:motor CA, 125 cavalos de potência, 80 por cento de carga, operação 24 horas por dia, 7 dias por semana, ambiente empoeirado

Conforme mencionado acima, existem muitos outros modos de falha. Eu escolhi alguns problemas comuns para ilustrar meu ponto.

Se olharmos para a coluna certa, existem muitas frequências de inspeção diferentes, mesmo quando fazemos uma análise simplificada. Nossas estimativas são apenas suposições e variam de acordo com quem está fazendo a inspeção, o tipo de ferramenta e o ambiente, portanto, não devemos levar os números muito a sério; eles são estimativas.

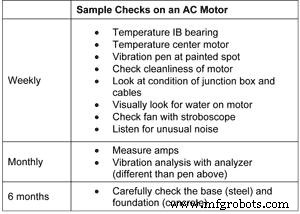

Gostaria, portanto, de olhar para alguns dos intervalos de inspeção mais curtos e, em seguida, adicionar algumas das inspeções de intervalo mais longo àqueles, uma vez que podemos muito bem fazer os mais longos quando estivermos lá. Eles não demoram muito para fazer, e estamos apenas adivinhando os intervalos.

Quando eu olho para este motor AC, eu os agruparia da seguinte forma em um ambiente típico de planta de processo:

Nota:Os Padrões de Manutenção Preventiva e Monitoramento de Condições são vendidos pela Noria.

Outras inspeções

Se for um motor crítico, talvez você queira fazer uma análise completa do motor ou um simples vazamento para o aterramento. Ainda não tenho um fornecedor capaz de explicar o que o FDP estimado está usando suas ferramentas para as inspeções acima.

Erro lógico comum

As frequências de inspeção são baseadas no FDP, não na vida do componente, nem na criticidade.

A vida útil de um componente não tem nada a ver com a frequência de inspeção. Por exemplo, uma fábrica de classe mundial pode ter uma vida útil média do motor de 18 anos. Alguns motores duram oito anos e cerca de 25. No entanto, o FDP para esses motores é mais provável no período de uma a quatro semanas, portanto, as estatísticas de vida não têm nada a ver com a frequência de inspeção. Um argumento errôneo comum é “inspecionamos este componente por três anos e não encontramos nenhum problema.

Portanto, estendemos a frequência de inspeção de uma semana para duas semanas. ” O fato de você não ter encontrado um problema não tem nada a ver com o FDP. Não mudou apenas porque o componente está funcionando bem. Se esse componente falhar, pode ser depois de 15 anos, o FDP ainda pode levar duas semanas e você precisa pegá-lo. Se você alterar o período de inspeção para duas semanas, existe um risco de aproximadamente 50% de você não o perceber.

A criticidade não afeta o FDP, mas é praticamente um fator quando atribuímos a frequência de inspeção.

Nossos rolamentos de motor CA são igualmente críticos para a nossa base para a operação do motor. Se qualquer um deles falhar, o motor para. No entanto, o FDP e a frequência de inspeção são diferentes porque baseamos a frequência de inspeção no FDP.

A criticidade do motor pode alterar a seleção da frequência de inspeção porque não temos certeza do FDP. O FDP é um palpite. Portanto, um componente muito crítico pode ser verificado com mais frequência porque não conhecemos realmente o FDP. É uma apólice de seguro.

Resumindo …

- As frequências de inspeção são baseadas no FDP, não na criticidade ou vida útil do componente.

- O FDP é praticamente impossível de prever. No entanto, podemos adivinhar o que é.

- Se você não tem dados históricos muito bons sobre o que é o FDP, não perca seu tempo fazendo um grande estudo. Faça um palpite razoável. É o que você vai acabar conseguindo de qualquer maneira, com um estudo sem dados.

- Se você tiver os dados do FDP, pergunte se não é melhor gastar o esforço em treinar as pessoas para fazer inspeções e planejar e programar ações corretivas em vez de fazer um grande estudo do FDP. Na maioria das vezes, é melhor gastar o tempo na execução.

Manutenção e reparo de equipamentos

- Fazendo a manutenção preventiva realmente funcionar para você

- Manutenção preventiva:uma visão geral

- Compartilhe a responsabilidade pela obtenção da manutenção preventiva

- Manutenção preventiva para sobrevivência do motor

- Usando software de manutenção preventiva para fabricação

- Como fazer a manutenção preventiva planejada (PPM)

- Como agendar ordens de serviço de manutenção preventiva

- O que é Manutenção Preventiva?

- Como melhorar a implementação da manutenção preventiva?

- Em termos de economia de dinheiro Qual é a importância da manutenção preventiva?